偦傕偦傕敀僶僀偺僾儔儌僨儖傪嶌傠偆側傫偰巚偭偨帠偑側偄丅

偩偭偰恎嬤偠傖側偄偟丄恎嬤偵偄偰梸偟偔側偄偟丒丒丒丒丅

倁俥俼偵忔偭偨偙偲側偄偟丄偦傕偦傕嫽枴側偄偟丒丒丒丒丅

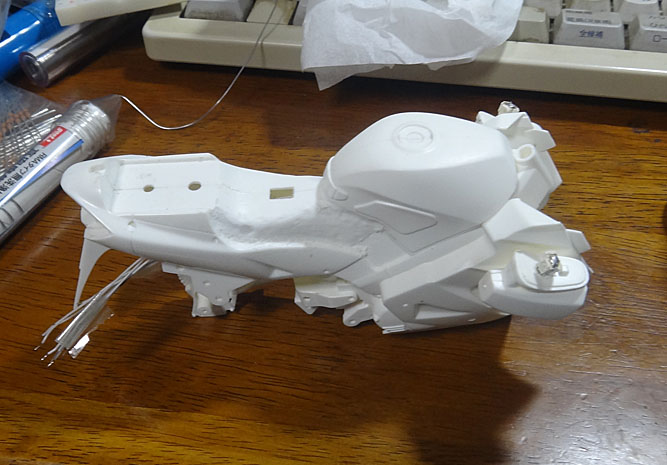

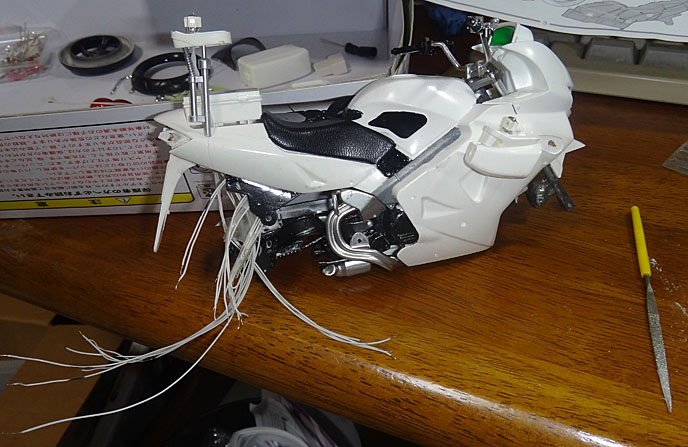

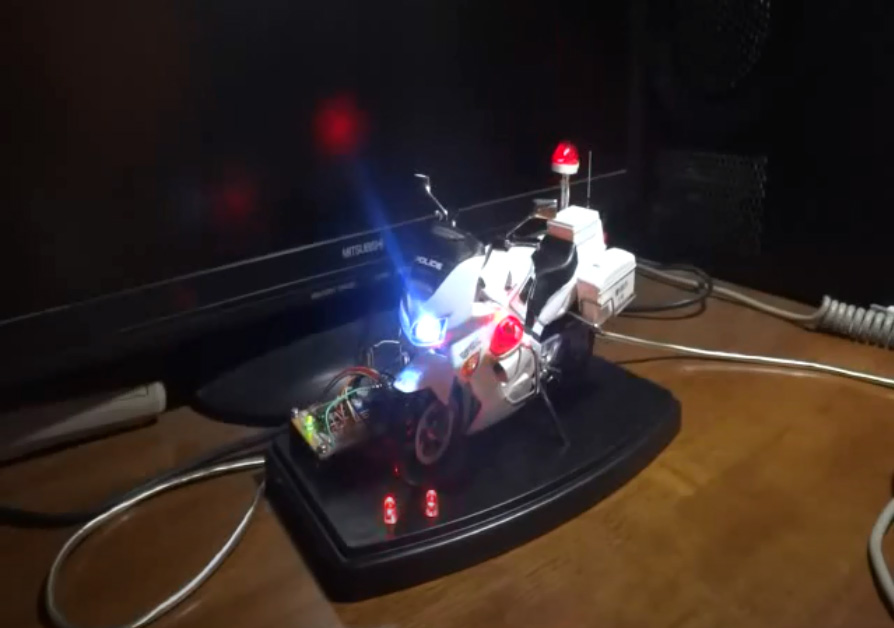

壣偵擟偣偰乽傛偆偮傋乿偟偰偨傜僾儔儌僨儖偺宯摑偱僗儞僑偄揹忺僷僩僇乕尒偭偗両

曇廤傕峔惉傕旕忢偵椙偄僙儞僗傪偟偰偄傞偲巚偭偨丅

傫偱丄尒偰偄偨傜奿岲椙偡偓偰姶摦偺梋傝偵柍惈偵岺嶌偺拵偑醬偄偰偟傑偭偨丅

晛捠偼姰惉偟偨巔偑尒偨偔偰儚僋儚僋偡傞偺偑僾儔儌僨儖丅

崱夞偼姰惉幵傪僺僇僺僇偝偣偨偔偰嶌傞偲偄偆崱傑偱偵側偄僷僞乕儞丅

偲偄偆傛傝揹忺側傫偰弶傔偰偺挧愴偩両

俹俬俠傪巊偭偨楢憰偺俴俤俢惂屼夞楬傕柺敀偦偆偩偟両

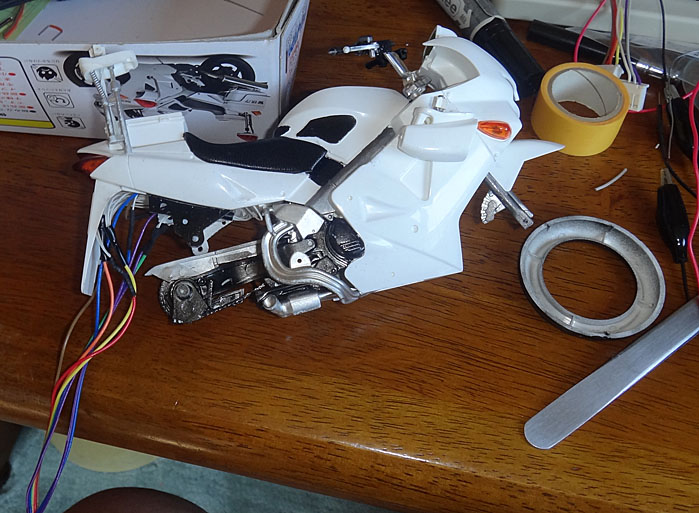

婎斅偺戝偒偝偩偑丄杔偺応崌偼乽僷僩僇乕乿偱偼側偔偰摉慠乽敀僶僀乿偵側傞偺偱丄偙偺戝偒偝偵廂傑傞愝寁偑昁恵丅

僷僩儔僀僩偺僇僶乕偑愒側偺偱俴俤俢偼敀偱偄偄傫偠傖偹丠

偭偰巚偭偨傫偩偗偳丄偁偺摦夋尒傞偲愒偺拞偵愒偑岝偭偰傞偺偑俧俷俷俢傒偨偄丅

偲偙傠偱慡晹偱壗屄昁梫側傫偩傠偆丠

丒僿僢僪儔僀僩丗敀丗俀屄

丒僂傿儞僇乕丗烌丗係屄

丒僥乕儖儔僀僩丗愒丗侾屄

丒僫儞僶乕丗敀丗侾屄

丒儊乕僞乕丗敀丗侾屄

丒僷僩儔僀僩丗愒丗俁屄仏俁

丒慜柺寈岝摂丗愒丗俀屄

偲偄偆帠偱丄

愒丗侾俀屄

敀丗係屄

烌丗係屄

偺崌寁俀侽屄傪巊梡丅

亂嘥丗弨旛亃

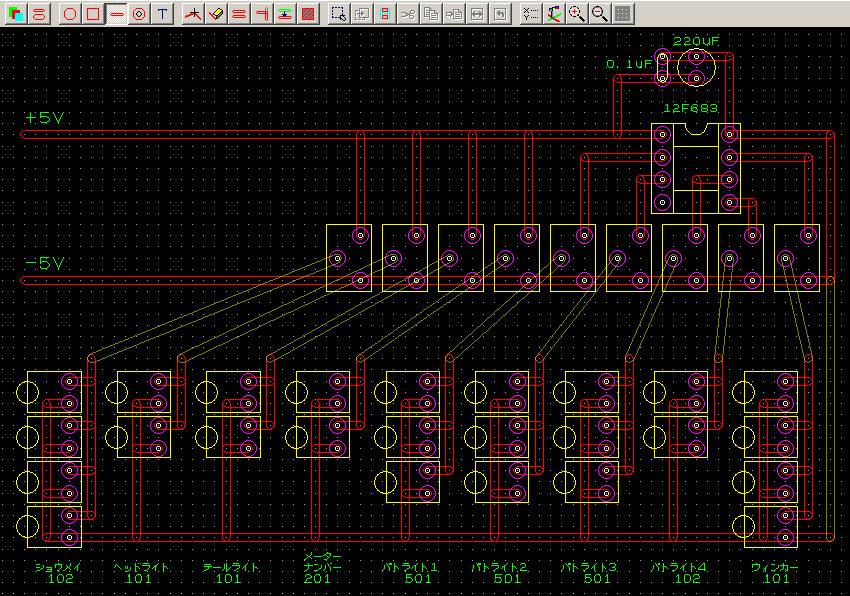

師偵僐儞僩儘乕儖偵昁梫側僷乕僣偺専摙偵擖傞丅

亂揹尮亃

揹尮偺嫙媼偼僶僢僥儕乕偩偲姰惉屻偵岎姺偲偐柺搢側偺偱丄僷僜僐儞偺忋偵僨傿僗僾儗乕偡傞帠偵偟偰倀俽俛嫙媼偵偟傛偆丅

偩偐傜僆僀儖僷儞偺壓偁偨傝偐傜僐乕僪傪弌偡傛偆偵偡傞偐丅

傛偭偰揹尮僷乕僣偼晄梫丅

亂俠俹倀亃

敀僶僀偵偼柍偄傫偩偗偳僗儞僑偄揹忺僷僩僇乕偵偁偭偨慜柺寈岝摂傕嵞尰偟偰傒偨偔偰丄俹倂俵偲僨儏乕僥傿乕斾偺僾儘僌儔儈儞僌偑弌棃傞僠僢僾偑昁梫丅

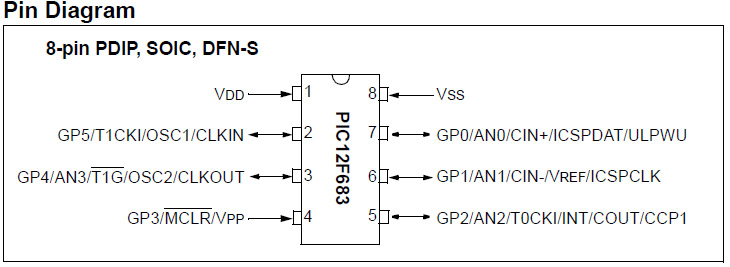

彯妿偮丄嬌彫偱峫偊側偗傟偽偗偄側偄偐傜俉僺儞偱俠俠俹偑巊偊傞僠僢僾傪専嶕偡傞偲侾俀俥俇俉俁偑奩摉偡傞傛偆偩丅

俧俹侽乣俧俹俀丆俧俹係乣俧俹俆偺俆僺儞偑弌椡壜擻側偺偱弌椡僞僀儈儞僌傪俆僷僞乕儞偲偟傛偆丅

俀侽屄偺俴俤俢傪揰摂僷僞乕儞偱暘偗傞偲丄

丒忢帪揰摂乮僿僢僪儔僀僩乛儊乕僞乕乛僥乕儖儔儞僾乛僫儞僶乕乯丗俆屄

丒扨弮揰柵侽侾乮僂傿儞僇乕乯丗係屄

丒扨弮揰柵侽俀乮僷僩儔僀僩侾亅俙乯丗侾屄

丒扨弮揰柵侽俁乮僷僩儔僀僩侾亅俛乯丗侾屄

丒扨弮揰柵侽係乮僷僩儔僀僩侾亅俠乯丗侾屄

丒扨弮揰柵侽俆乮僷僩儔僀僩俀亅俙乯丗侾屄

丒扨弮揰柵侽俇乮僷僩儔僀僩俀亅俛乯丗侾屄

丒扨弮揰柵侽俈乮僷僩儔僀僩俀亅俠乯丗侾屄

丒扨弮揰柵侽俉乮僷僩儔僀僩俁亅俙乯丗侾屄

丒扨弮揰柵侽俋乮僷僩儔僀僩俁亅俛乯丗侾屄

丒扨弮揰柵侾侽乮僷僩儔僀僩俁亅俠乯丗侾屄

丒俠俠俹揰柵侾侾乮慜柺寈岝摂乯丗俀屄

偱崌寁侾俀屄偺僗僀僢僠偑昁梫偩偭偨丒丒丒丒丒僟儊偠傖傫両両

夝寛曽朄偼丄

丒CPU傪16F88摍侾俇僺儞偵曄峏偡傞丅

丒僷僩儔僀僩偺揰摂僞僀儈儞僌傪俁屄堦弿偵偡傟偽侾乛俁偱嵪傓丅

偺俀偮偟偐側偄丅

朻摢偺摦夋傪僕僢偲尒傞丅

侾亅俙乛俀亅俛乛俁亅俠

傪僙僢僩偟偰侾偮偺僗僀僢僠偱丅摨條偵丄

侾亅俛乛俀亅俠乛俁亅俙

侾亅俠乛俀亅俙乛俁亅俛

傪僙僢僩偵偡傟偽偄偄傫偱側偄両丠丅

偦傟偲忢帪揰摂偼俠俹倀傪夘偝側偄偱捈愙倀俽俛偐傜掞峈偱寢慄偟偪傑偊両

偲偄偆栿偱嵞搙両

丒僟僀儗僋僩丗忢帪揰摂乮僿僢僪儔僀僩乛儊乕僞乕乛僥乕儖儔儞僾乛僫儞僶乕乯丗俆屄

丒俀斣僺儞丗俧俹俁丗扨弮揰柵俀乮僷僩儔僀僩侾亅俙乛俀亅俛乛俁亅俠乯丗俁屄

丒俁斣僺儞丗俧俹係丗扨弮揰柵俁乮僷僩儔僀僩侾亅俛乛俀亅俠乛俁亅俙乯丗俁屄

丒係斣僺儞丗俧俹俆丗扨弮揰柵係乮僷僩儔僀僩侾亅俠乛俀亅俙乛俁亅俛乯丗俁屄

丒俆斣僺儞丗俠俠俹侾乮慜柺寈岝摂乯丗俀屄

丒俇斣僺儞丗俧俹侾丗扨弮揰柵侾乮僂傿儞僇乕乯丗係屄

丒俈斣僺儞丗枹巊梡

偲偟偨丅

僾儘僌儔儈儞僌偺検偼偦偆曄傢傜側偄偐傜扨弮柧夝偑僩儔僽傜側偄慺両

偁偭丄偄偗偹両

奺僺儞偺嵟戝揹棳偑俀俆倣俙偩偐傜偦偺妋擣傕偟側偒傖両偲偄偆栿偱丄

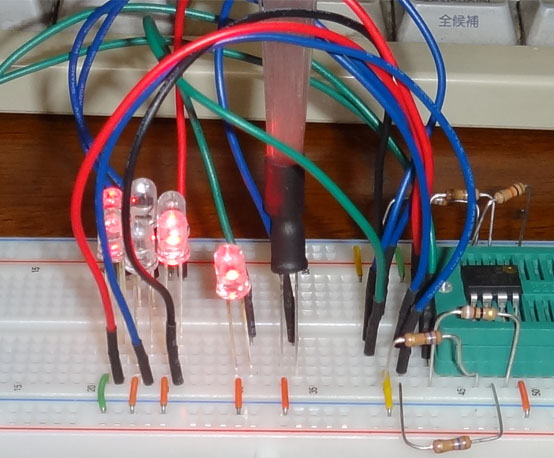

亂俴俤俢亃

摉慠嬌彫偱徚旓揹椡偺彮側偄傕偺丅

僆儌僠儍側傫偩偐傜晛抜偺慖戰巿偲偼恀媡偺乽岝検傛傝傕愡揹乿偲側傞丅

栟傕偙偺応崌偺愡揹偼嵟戝揹棳惂尷偵傛傞傕偺偩偗偳丅

偱丄偦傟傜傪婎偵扵偟偰傒偨丅

椺偊偽偙偺LED僠僢僾偼

丒弴揹棳俆倣俙帪偺弴揹埑偼侾丏俋倁

丒嵟戝揹棳偼俁侽倣俙

丒弴揹棳乮俬俥乯偑俆倣俙帪偺婸搙俁俆倣們倓

丒弴揹棳偑俀俆倣A帪偺婸搙侾係侽倣們倓

丒嵟戝徚旓揹椡丗俈侽倣倂

丒嫋梕徚旓揹椡乮俹俢乯丗俈侽倣倂

偲側偭偰偄傞丅

崱夞偼侾僺儞摉偨傝偱嵟戝俇屄偺LED傪埖偆偺偩偐傜丄

俀俆乛俇佮係倣俙

偲偟側偗傟偽側傜側偄丅

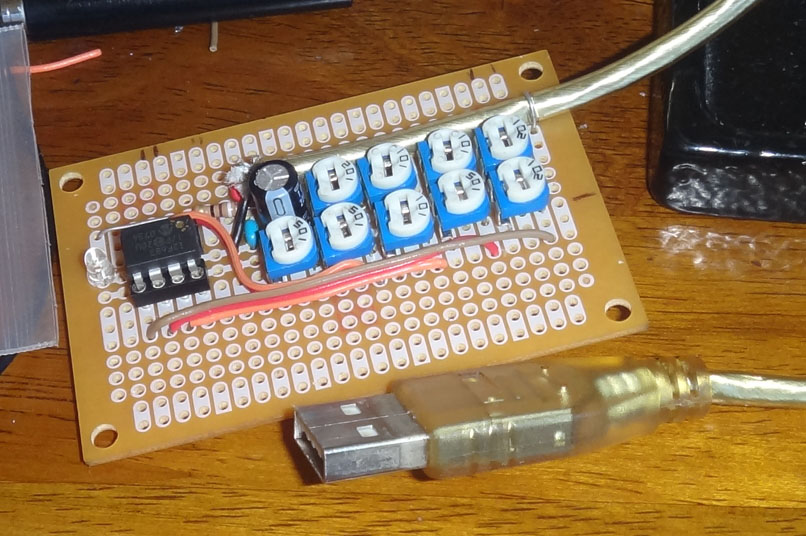

亂俴俤俢梡掞峈亃

侾丏俋倁偩偐傜捈楍偱偼俀屄偺傒丅

倎乯慜柺寈岝摂丗愒俴俤俢俀屄巊梡丗捈楍俀乛暲楍侾丗俴俤俢揹棳侾侽倣俙丗侾俁侽兌丗侾杮

倐乯僂傿儞僇乕丗烌俴俤俢係屄巊梡丗捈楍俀乛暲楍俀丗俴俤俢揹棳俆倣俙丗侾俁侽兌丗俀杮

們乯僷僩儔僀僩乮侾亅俙乛俀亅俛乛俁亅俠乯丗愒俇屄巊梡丗捈楍俀乛暲楍俁丗俴俤俢揹棳係倣俙丗侾侾侽兌丗俁杮

倓乯僷僩儔僀僩乮侾亅俛乛俀亅俠乛俁亅俙乯丗愒俇屄巊梡丗捈楍俀乛暲楍俁丗俴俤俢揹棳係倣俙丗侾侾侽兌丗俁杮

倕乯僷僩儔僀僩乮侾亅俠乛俀亅俙乛俁亅俛乯丗愒俇屄巊梡丗捈楍俀乛暲楍俁丗俴俤俢揹棳係倣俙丗侾侾侽兌丗俁杮

倖乯僿僢僪儔僀僩丗敀俴俤俢俀屄巊梡丗捈楍俀乛暲楍侾丗俴俤俢揹棳俀侽倣俙丗俇俀兌丗侾杮

倗乯僥乕儖儔僀僩丗愒俴俤俢俀屄巊梡丗捈楍俀乛暲楍侾丗俴俤俢揹棳俀侽倣俙丗俇俀兌丗侾杮

倛乯儊乕僞乕乛僫儞僶乕丗敀俴俤俢俀屄巊梡丗捈楍俀乛暲楍侾丗俴俤俢揹棳係倣俙丗俁俁侽兌丗侾杮

亂偦偺懠亃

崱夞偼撪晹敪怳傪巊梡偡傞偺偱儗僝僱乕僞偼巊偄傑偣傫丅傛偭偰丄

丒倀俽俛僆僗丗侾屄

丒俀俀侽倳俥偺揹夝僐儞丗侾屄

丒侽丏侾倳俥偺僙儔僐儞丗侾屄

丒婎斅

偺傒両挻僔儞僾儖両

偙偙傑偱偺嵽椏傪堦棗偵偟偰傒傞丅

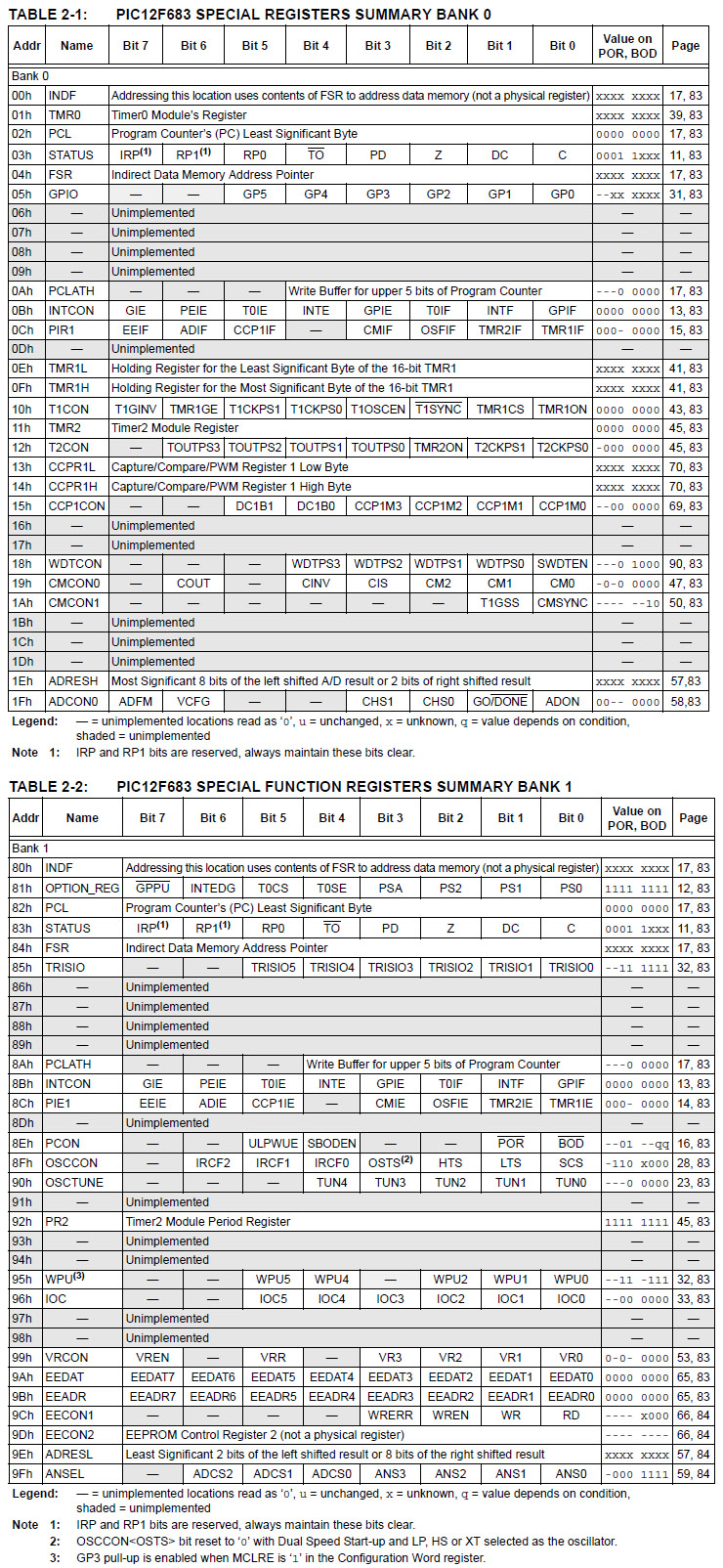

亂嘦丗俠俹倀徻嵶亃

俁幉壛懍搙僙儞僒乕傪埖偭偰偐傜俀擭掱墦偞偐偭偨偐丅

俁幉壛懍搙僙儞僒乕傪埖偭偰偐傜俀擭掱墦偞偐偭偨偐丅

傑偀丄儕僴價儕傕寭偹偰偪傚偆偳椙偄偐傕偹丅

愭偢偼偙傫側姶偠偱丄乮仺乯

倁俢俢丗亄俆倁

倁俽俽丗亅俆倁

俧俹侽丄俧俹侾丄俧俹係丄俧俹俆丗弌椡

俧俹俀丗俹倂俵

俧俹俁丗枹巊梡乮俵俠俴俼側偺偱僾儖傾僢僾偑昁梫乯

俧俹侽丗僂傿儞僇乕側偺偱乽俷俶丗俆侽侽倣倱丂俷俥俥丗俆侽侽倣倱乿偐傜僥僗僩偟偰傒傛偆丅

俧俹侽丗僂傿儞僇乕側偺偱乽俷俶丗俆侽侽倣倱丂俷俥俥丗俆侽侽倣倱乿偐傜僥僗僩偟偰傒傛偆丅

俧俹侾丄俧俹係丄俧俹俆丗乽俷俶丗侾侽侽倣倱丂俷俥俥丗俁侽侽倣倱乿偐傜僥僗僩傒偰傒傛偆丅

俧俹俀丗慜柺寈岝摂側偺偱徚摂傑偱侾昩偐傜僥僗僩傒偰傒傛偆丅

僷僩儔僀僩偺僾儘僌儔儉儘僕僢僋偲偟偰偼丄

嘆俧俹侾丗俷俶丄俧俹係丗俷俥俥丄俧俹俆丗俷俥俥

嘇侾侽侽倣倱偺僗儕乕僾

嘊俧俹侾丗俷俥俥丄俧俹係丗俷俶丄俧俹俆丗俷俥俥

嘋侾侽侽倣倱偺僗儕乕僾

嘍俧俹侾丗俷俥俥丄俧俹係丗俷俥俥丄俧俹俆丗俷俶

嘐侾侽侽倣倱偺僗儕乕僾

偺儖乕僾偱傛偐傠偆丅

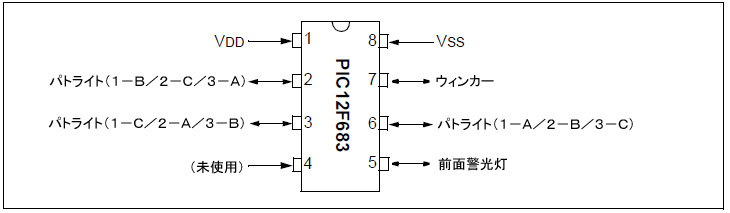

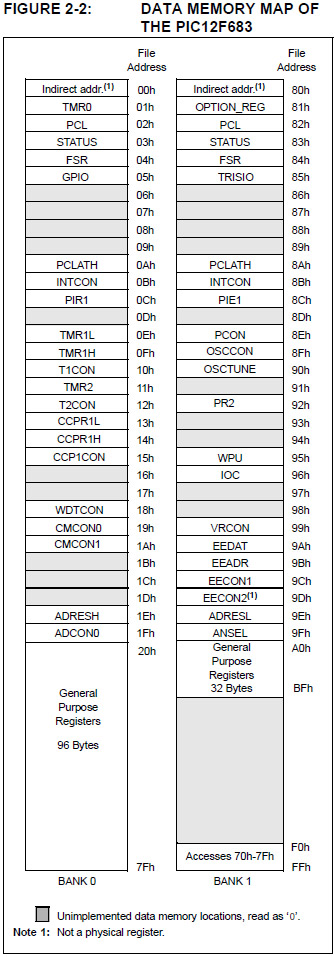

僨乕僞僔乕僩偺僶儞僋昞傪妋擣丅乮仺乯

僨乕僞僔乕僩偺僶儞僋昞傪妋擣丅乮仺乯

乮奺僒儅儕偼僾儘僌儔儉偺崁栚偵偰乯

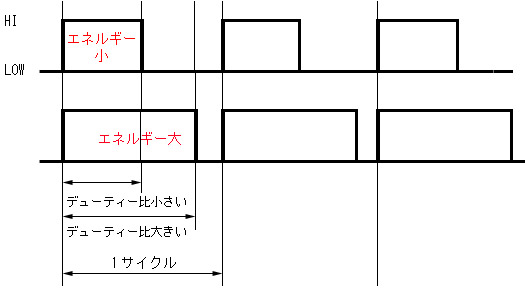

偦傟偲丄側傫偐媣偟傇傝側偺偱丄巚偄弌偡堊偵傕偙偙偱傕偆堦搙俹倂俵偵偮偄偰怗傟偰偍偙偆丅

俹倂俵偲偼乽Pulse Width Modulation乿偺棯偱僷儖僗暆曄挷偺帠丅

捠揹僄僱儖僊乕傪嵟戝侾偲偟偰偦偺妱崌傪巜掕偡傞儌僕儏乕儖偱偁傞丅

椺偊偽乭偄偪偝傫乭偼嵟戝弌椡偑侾侽侽俹俽偩偑丄俆侽俹俽偩偗梸偟偄応崌丄

暔棟揑側僄儞僕儞弌椡傪敿暘偵梷偊傞堊偵僴乕僼僗儘僢僩儖偵偡傟偽傛偄丅

偦偺堄枴偱偼侾偵懳偟偰侽丏俆偺惂屼傪峴偆帠偵側傞偺偩偑丄偦傟偼庢傝傕捈偝偢夞揮帪娫傪敿暘偺帪娫偵抶偔偡傞偲偄偆帠偵側傞丅

偟偐偟揹婥偺応崌偼帪娫偑婎幉偵側偭偰偄傞偺偱丄帪娫摉偨傝偵侾偐侽丄偮傑傝俷俶偐俷俥俥偺俀捠傝偟偐側偄丅

偩偐傜敿暘偲偄偆棟孅偼儉儕側偺偱偁傞偑丄偦偺戙傢傝偵崅偄廃攇悢偲偄偆摿挜偑偁傞丅

乭偄偪偝傫乭偺応崌偼僄儞僕儞乮僋儔儞僋乯偼俈愮夞揮掱搙偩偑丄

揹婥偺応崌偼丄椺偊偽俠俹倀偺僋儘僢僋悢偑侾侽俵俫倸側傜栺侾侽倠俫倸偲側傝丄栺俇侽枩夞揮偵側傞丅

偦偟偰偦偺侾夞揮偛偲偵侽亾弌椡偲侾侽侽亾弌椡傪侾乛侾侽侽侽侽昩扨埵偱惂屼偡傞帠偑偱偒傞栿偩丅

偦偺寢壥偳偆側傞偺偐丠偲偄偆偲丄

侾乛侾侽侽侽侽昩栚偱弌椡侾侽侽亾傪巜掕丄

俀乛侾侽侽侽侽昩栚偱弌椡侽亾傪巜掕丄

埲崀丄偙傟傪侾昩偺娫偵俆侽侽侽夞孞傝曉偡丒丒丒丒丒丒丒丒偲丠

弌椡偑敿暘偵側偭偨両偲摍壙偵側傞偺傛両

偩偐傜摨條偵丄

侾乛侾侽侽侽侽昩栚偱弌椡侾侽侽亾傪巜掕丄

俀乣係乛侾侽侽侽侽昩栚偱弌椡侽亾傪巜掕丄

俆乛侾侽侽侽侽昩栚偱弌椡侾侽侽亾傪巜掕丄

俇乣俉乛侾侽侽侽侽昩栚偱弌椡侽亾傪巜掕丄

傪孞傝曉偡偲慡懱偺俀乛俉偟偐弌椡偟偰偍傜偢丄偙傟偼弌椡俀俆亾偲偄偆堄枴偵側傞偺偩両

揹婥偺弌椡偑俀俆亾偲偼丠

揹埑乮揹婥偺墴偟弌偡埑椡乯偼侾侽侽亾偺帪偺抣偺傑傑曄偊側偄偺偩偐傜丄揹棳乮揹婥偺捠夁偡傞検乯偑侾乛係偵側傞丅

娗偺懢偝傪侾乛係偵偟偰偦傟偵墳偠偨堦掕偺埑椡偵偡傞偺偩偐傜弌傞検傕侾乛係偵側傞丅

偮傑傝俴俤俢偺柧傞偝偑侾乛係偵側傞偲偄偆帠偩丅

偦偟偰巆徠偺棟孅偵側傞偺偩偑丄椺偊偽丄

嵟弶偺侾昩娫傪弌椡侾侽侽亾丄

師偺侾昩娫傪弌椡俋侽亾丄埲崀侾昩偛偲偵侾侽亾弌椡傪壓偘偰偄偨傜侾侽昩屻偵徚摂偡傞丅

偮傑傝僷僢偲揰偄偨岝偑侾侽昩妡偗偰備偭偔傝徚偊偰偄偔傛偆偵尒偊傞栿偩丅

偦傟傪侾侽攞懍偵巜掕偡傟偽侾昩妡偗偰巆徠偟側偑傜徚偊偰偄偔帠偵側傞丅

偝傜偵偦傟傪侾侽攞偵偡傞偲僗僩儘儃偺弌棃忋偑傝偩両

偦偟偰偦偺惂屼傪峴偆偺偑俹倂俵偱偁傝丄偦偺俹倂俵傪巜柤偡傞帠偑偱偒傞婡擻傪俠俠俹偲屇傇丅

俠俠俹偲偼乽Compare/Capture/PWM乿偺棯偱俹倂俵傕娷傑傟傞墘嶼柦椷偑壜擻側憰旛偩傛両偲尵偭偰偄傞丅

亂嘨丗夞楬亃

扨弮偵暲傋偰傒偨丅乮佀乯

扨弮偵暲傋偰傒偨丅乮佀乯

傋偮偵偄偄傫偠傖偹丠

俴俤俢偺梾楍側傫偩偐傜丅

栤戣偼偦偺惂屼僾儘僌儔儉偩側丅

俙丗俁偮偺愙揰傪帪娫俙偱弴斣偵愗傝懼偊偰夞揮偵尒偣傞丅

俛丗揰摂偲徚摂傪帪娫俛偱孞傝曉偡丅

俠丗巆徠傪帪娫俠偱孞傝曉偡丅

偙傟傪俁偮偺俠俹倀傪巊偭偰俁偮偺僾儘僌儔儉傪僷儔儗儖偱摦偐偡偺側傜娙扨偩丅

偟偐偟侾偮偺俠俹倀偱侾偮偺僜乕僗偺拞偺侾偮偺柍尷儖乕僾偺拞偱俙俛俠偺帪娫僞僀儈儞僌傪梚棫偝偣傞偺偼寢峔抦宐偑昁梫偹丅

壗偱俉僺儞偺俠俹倀偵峉偭偨偐丠偭偰丄幵懱偺撪晹偵杽傔崬傓梊掕偩偭偨偐傜丅

偟偐偟丄嵟弶偼僇乕儃儞偱愝寁偟偨掞峈偩偑丄怓傗捈楍偺屄悢偵傛偭偰婸搙偑堎側傞偟丄幚憰偟偰偐傜曄峏偡傞偺偼柺搢側偺偱壜曄掞峈傪巊偆帠偵偟偨丅

偩偐傜偙偺帪揰偱儃儕儏乕儉揑偵奜晹婎斅偵夞楬傪慻傓帠偵曽恓傪曄峏丅

幵懱偺偳偭偐傜偐攝慄偺懇傪弌偟偰寢崌偡傞偙偲偲偡傞丅

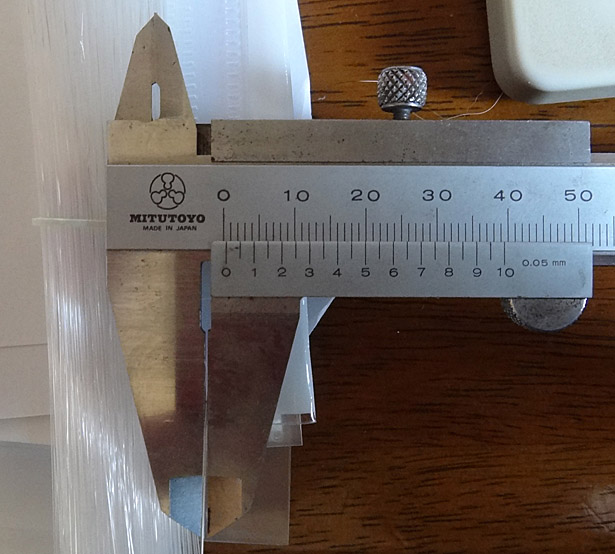

摉慠憐掕偟偰偄偨攝慄偺挿偝偑悢攞偵側傞堊丄晹嵽偺嵞妋擣偑昁梫偵側偭偨偑丄幚嵺偵偼偦偺岺悢傛傝傕幵懱杽傔崬傒偵梫偡傞帪娫偲庤娫偺曽偑埑搢揑偵戝偒偄堊丄惓捈婐偟偄両

挌搙乽攦偭偰幐攕偟偨両乿倁俼偑堦攖偁偭偨偺偱丄偙傫側僆儌僠儍偵偼僺僢僞儕両

傗偭傁侾屄俀侽墌偼僟儊傛丒丒丒丒晄惓妋偩偟掕傑傜側偄偟夡傟傗偡偄偟丒丒丒丒偪傖傫偲侾侽侽墌弌偦両

偲偄偆栿偱丄

侾侽侾乮侾侽侽兌乯丗俁屄

俀侽侾乮俀侽侽兌乯丗侾屄

俆侽侾乮俆侽侽兌乯丗俁屄

侾侽俀乮侾侽侽侽兌乯丗俀屄

傪巊梡丅

亂嘩丗僾儘僌儔儉亃

堦搙俠尵岅傪巊偭偰偟傑偆偲梋傝偺偍庤寉偝偵傕偆傾僙儞僽儔偵栠傟傑偣傫両

堦搙俠尵岅傪巊偭偰偟傑偆偲梋傝偺偍庤寉偝偵傕偆傾僙儞僽儔偵栠傟傑偣傫両

壗偑惁偄偭偰丄

丒僶儞僋愗傝懼偊傪堦愗峫偊側偔偰椙偄帠

丒愱梡偺曄悢柤偵僟僀儗僋僩偱戙擖偱偒傞帠

丒儖乕僾偑晛捠偵弌棃傞帠

傕偆棧偣傑偣傫丅傛偭偰偙偙偱傕乽俙俶俽俬丂俠乿傪巊偄傑偡丅

偝偰丄俀擭墦偞偐偭偰偄偨娫偵俵俹俴俙俛偑俉丏俉俁偐傜俉丏俉俆傊恑壔偟偰偄偨偺偱夵傔偰僀儞僗僩乕儖偟捈偟傑偡丅

柤徧傕俵俹俴俙俛丂倃丂俬俢俤偲偐偵曄傢偭偰傞偟丅

偦傟偵偦傕偦傕俷俽傕倃俹偐傜俈偵曄傢偭偰儗僕僗僩儕偵柍偄傢側丅

偝傜偵乭HI-TECH C PICC Lite乭偑乭HI-TECH C PRO for the PIC10/12/16 MCU Family乭傊曄傢傝丄

峏偵乭HI-TECH C Compiler for PIC10/12/16 MCUs 9.83偼MPLAB XC8 1.00乭偲側偭偨傒偨偄偱丄傕偆慡晹僀儞僗僩乕儖偟捈偟偩偀丅

僒儅儕傪僥乕僽儖偵偡傞偺偑柺搢偵側偭偨偭偰丒丒丒丒偮偄偵偙偙傑偱庤敳偒偡傞偐側偀丒丒丒乮仺乯

傑偀丄偄偄傗丅僜乕僗偺婰弎弴偵廬偭偰昁梫側傕偺偩偗廍偭偰偄偙偆丅

[侾]丂俷俽俠俠俷俶丂乮俛俙俶俲侾丂俉俥倛乯

愭偢偼俠俹倀偺僋儘僢僋悢傪巜掕偡傞丅

偄偒側傝昞偵偟側偄偲敾傫偹偉両乮壗偩傛偭両乯

| 俬俼俠俥俀 | 俬俼俠俥侾 | 俬俼俠俥侽 | 廃攇悢 |

| 侽 | 侽 | 侽 | 俁侾俲俫倸 |

| 侽 | 侽 | 侾 | 侾俀俆俲俫倸 |

| 侽 | 侾 | 侽 | 俀俆侽俲俫倸 |

| 侽 | 侾 | 侾 | 俆侽侽俲俫倸 |

| 侾 | 侽 | 侽 | 侾俵俫倸 |

| 侾 | 侽 | 侾 | 俀俵俫倸 |

| 侾 | 侾 | 侽 | 係俵俫倸 |

| 侾 | 侾 | 侾 | 俉俵俫倸 |

俷俽俿俽丗僆僔儗乕僞僗僞乕僩傾僢僾僞僀儉傾僂僩忬懺

俫俿俽丗俫俥俬俶俿俷俽俠偺忬懺

俴俿俽丗俴俥俬俶俿俷俽俠偺忬懺

俽俠俽丗僔僗僥儉僋儘僢僋慖戰價僢僩

丂丂丂丂侾丗俬俼俠俥偵埶懚

丂丂丂丂侽丗僐儞僼傿僌儗乕僔儑儞偵埶懚

崱夞偼係俵俫倸偱摦偐偟偨偄偺偱乭侽倐侽侾侾侽侽侽侽侾乭偲偡傞丅

[俀]丂俿俼俬俽俬俷丂乮俛俙俶俲侾丂俉俆倛乯

僺儞偺擖弌椡儌乕僪偺寛掕丅

侽丗弌椡

侾丗擖椡

崱夞偼弌椡偩偗乮俧俹俁偼嫮惂揑偵擖椡側偺偱柍帇乯側偺偱乭侽倶侽侽乭偱揨傔傞丅

[俁]丂俙俶俽俤俴丂乮俛俙俶俲侾丂俋俥倛乯

傾僫儘僌僺儞傪僨僕僞儖傊曄峏偡傞丅

侾俀俥俇俉俁偺俆乣俈僺儞偼傾僫儘僌偲僨僕僞儖偺椉曽偑巊偊傞偑丄揹尮俷俶帪偼帺摦揑偵傾僫儘僌偵側傞巇條丅

偩偐傜俙俶俽侽乣俙俶俽俁傪僀僯僔儍儔僀僘偱曄峏偟偰傗傞昁梫偑偁傞丅

侾丗傾僫儘僌擖椡

侽丗僨僕僞儖擖弌椡

| 俙俢俠俽俀 | 俙俢俠俽侾 | 俙俢俠俽侽 | 俠俹倀僋儘僢僋悢偺 |

| 侽 | 侽 | 侽 | 侾乛俀 |

| 侽 | 侽 | 侾 | 侾乛俉 |

| 侽 | 侾 | 侽 | 侾乛俁俀 |

| 侽 | 侾 | 侾 | 撪晹 |

| 侾 | 侽 | 侽 | 侾俵俫倸 |

| 侾 | 侽 | 侾 | 俀俵俫倸 |

| 侾 | 侾 | 侽 | 係俵俫倸 |

| 侾 | 侾 | 侾 | 俉俵俫倸 |

崱夞偼俙/俢僐儞僶乕僩偼峴傢側偄偺偱丄俙俢俠俽偼柍帇丅

偮傑傝慡晹僨僕僞儖側偺偱乭侽倶侽侽乭偱揨傔傞丅

[係]丂俠俠俹侾俠俷俶丂乮俛俙俶俲侽丂侾俆倛乯

俹倂俵傪巜掕偡傞丅

俢俠侾俛侾偲俢俠侾俛侽偼僨儏乕僥傿乕斾偺侾侽價僢僩偺偆偪偺壓埵俀價僢僩偩偗偳丄傫側傕傫偳偆偱傕偄偄偺偱乭侽侽乭丅

| 俠俠俹侾俵俁 | 俠俠俹侾俵俀 | 俠俠俹侾俵侾 | 俠俠俹侾俵侽 | 儌乕僪 |

| 侽 | 侽 | 侽 | 侽 | 俠俠俹偺偳傟傕巊傢側偄 |

| 侽 | 侾 | 仏 | 仏 | 僉儍僾僠儍儌乕僪 |

| 侾 | 侽 | 仏 | 仏 | 僐儞儁傾儌乕僪 |

| 侾 | 侾 | 仏 | 仏 | 俹倂俵儌乕僪 |

偩偐傜乭侽倐侽侽侽侽侾侾侽侽乭偲偡傞丅

[俆]丂俿俀俠俷俶丂乮俛俙俶俲侽丂侾俀倛乯

俿俵俼偺摦嶌愝掕丅

崱夞偼僞僀儅乕偲偟偰巊偄偨偄栿偱偼側偔丄俹倂俵傪壱摦偝偣傞堊偵婲摦偟偰偍偐側偗傟偽側傜側偄慬抲側偺偱巇曽側偔愝掕偡傞姶偠丅

俿俷倀俿俹俽俁乣侽偼億僗僩僗働乕儔側偺偱柍帇偱乭侽侽侽侽乭丅

俿俵俼俀俠俷俶傪俷俶偵偟側偄偲俹倂俵偑桳岠偵側傜側偄偺偱乭侾乭丅

僾儕僗働乕儔偼堦斣戝偒偄侾俇攞傪巊偄偨偄偺偱乭侾侽乭丅

偩偐傜乭侽倐侽侽侽侽侽侾侾侽乭偲偡傞丅

[俇]丂俹俼俀丂乮俛俙俶俲侾丂俋俀倛乯

偳偺偔傜偄偺廃婜偱敪惗偝偣傞偐丠

傕偆柺搢側偺偱慜夞偄傠偄傠帋峴嶖岆偟偨抣偺乭侽倶俁俥乭傪偦偺傑傑巊偆丅

係俵俫倸乛僾儕僗働乕儖侾俇偱寁嶼偟偰傒傞偲偩偄偨偄侾倣倱枅偭偰偲偙偩側丅

[俈]丂俠俠俹俼侾俴丂乮俛俙俶俲侽丂侾俁倛乯

[俈]丂俠俠俹俼侾俴丂乮俛俙俶俲侽丂侾俁倛乯

乽俹倂俵傪儅僗僞乕偡傞乿偱巊偭偨恾傪偦偺傑傑帩偭偰偒偨丅乮仺乯

偦偺廃婜偺拞偱偳偺偔傜偄偺僷儖僗暆傪愯傔傞偺偐丠偺抣傪愝掕偡傞丅

偙傟傪弶婜愝掕偱屌掕偟偰偟傑偭偰偼壗偺栶偵傕棫偨側偄丅

偲偄偆栿偱偲傝偁偊偢僾儘僌儔儉傪嶌偭偰傒偨丅

傑偀丄弶婜愝掕傑偱偼偍栺懇偲偄偆帠偱丄儊僀儞儖乕僠儞偺峔惉偑僉儌丅

丒僷僩儔僀僩偺俁売強偺堏摦娫妘

丒僂傿儞僇乕偺揰柵娫妘

丒慜柺寈岝摂偺揰柵娫妘

傪偙偺拞偵慡晹攝抲偟偨偺偱丄偨偭偨侾偮偺儖乕僠儞偱俷俲偭偰帠丅

媡偵尵偆偲嵶偐側挷惍傪壜擻偵偡傞堊偵暘妱偡傞悢偑僉儌偭偰帠丅

偦偟偰嵟屻偺旝挷惍偑僞僀儅乕偺悢抣丅

梫偼僶儔儞僗偑戝帠偭偰帠偹丅

// ========================================================

// PIC12F683乮撪晹僋儘僢僋巊梡乯

// 2012.07.18丗PICC偐傜XC8Compiler傊

// ========================================================

#include<pic.h>

#include<math.h>

//--------------------------僨傿儗僀曄悢掕媊偲偦偺僿僢僟愰尵------------

//#define MHz 000000 //PICCPro偺撪晹娭悢乽__delay_ms(儈儕昩)乿傪埖偆堊偺

//#define _XTAL_FREQ 8MHz //廃攇悢愰尵乮偍傑偠側偄乯

//#include <htc.h> //僙僢僩偩偐傜.h偼廃攇悢愰尵屻偵巜掕偟側偄偲摦偐側偄

//--------------------------斈梡曄悢----------------------------

int i;

int n;

//--------------------------僐儞僼傿僌儗乕僔儑儞愝掕------------

__CONFIG(FOSC_INTOSCIO & FCMEN_OFF & IESO_OFF & BOREN_OFF &

CPD_OFF & CPD_OFF & MCLRE_ON & PWRTE_OFF & WDTE_OFF);

//=================================================================================

//--------------------------弶婜愝掕-----------------------------------

static void init1(){

OSCCON=0b00110001; //撪晹僋儘僢僋傪4MHz偱巊偆愝掕

TRISIO=0x00; //GP0-5=弌椡乮00000000乯

ANSEL=0x00;

// IOC=0x00;

// CMCON0=0x03;

CCP1CON=0b00001100; //PWM儌乕僪

T2CON=0b00000110; //TMR2桳岠丄僾儕僗働乕儖*16

PR2=0x3f; //PWM廃婜

// CCPR1L=0b01111111; //PWM僷儖僗暆

// GPFlg=0;

GPIO=0x00;

TMR2=0;

}

//--------------------------僞僀儅乕-----------------------------------

//Timer_GO(unsigned int TimerCount){ //98佮100ms扨埵偱巜掕乮0.5昩偩偭偨傜TimerCount=5乯

// while(TimerCount--){

// __delay_ms(70);

// }

//}

Timer_GO2(){

for(i=0;i<280;i++){}

// __delay_ms(20);

}

//--------------------------儊僀儞儖乕僠儞-------------------------------

main(){

init1();

while(1){

if(n==0){

GPIO=0b00000111;

CCPR1L=150;

Timer_GO2();

CCPR1L=120;

Timer_GO2();

GPIO=0b00010101;

CCPR1L=100;

Timer_GO2();

CCPR1L=90;

Timer_GO2();

GPIO=0b00100101;

CCPR1L=80;

Timer_GO2();

CCPR1L=70;

Timer_GO2();

GPIO=0b00000111;

CCPR1L=60;

Timer_GO2();

CCPR1L=50;

Timer_GO2();

GPIO=0b00010100;

CCPR1L=45;

Timer_GO2();

CCPR1L=40;

Timer_GO2();

GPIO=0b00100100;

CCPR1L=35;

Timer_GO2();

CCPR1L=30;

Timer_GO2();

GPIO=0b00000110;

CCPR1L=25;

Timer_GO2();

CCPR1L=20;

Timer_GO2();

GPIO=0b00010100;

CCPR1L=15;

Timer_GO2();

CCPR1L=10;

Timer_GO2();

GPIO=0b00100100;

CCPR1L=5;

Timer_GO2();

CCPR1L=0;

Timer_GO2();

n=1;

}else{

GPIO=0b00000111;

CCPR1L=150;

Timer_GO2();

CCPR1L=100;

Timer_GO2();

GPIO=0b00010101;

CCPR1L=90;

Timer_GO2();

CCPR1L=80;

Timer_GO2();

GPIO=0b00100101;

CCPR1L=70;

Timer_GO2();

CCPR1L=60;

Timer_GO2();

GPIO=0b00000111;

CCPR1L=50;

Timer_GO2();

CCPR1L=45;

Timer_GO2();

GPIO=0b00010100;

CCPR1L=40;

Timer_GO2();

CCPR1L=35;

Timer_GO2();

GPIO=0b00100100;

CCPR1L=30;

Timer_GO2();

CCPR1L=25;

Timer_GO2();

GPIO=0b00000110;

CCPR1L=20;

Timer_GO2();

CCPR1L=15;

Timer_GO2();

GPIO=0b00010100;

CCPR1L=10;

Timer_GO2();

CCPR1L=5;

Timer_GO2();

GPIO=0b00100100;

CCPR1L=0;

Timer_GO2();

CCPR1L=0;

Timer_GO2();

n=0;

}

}

}

|

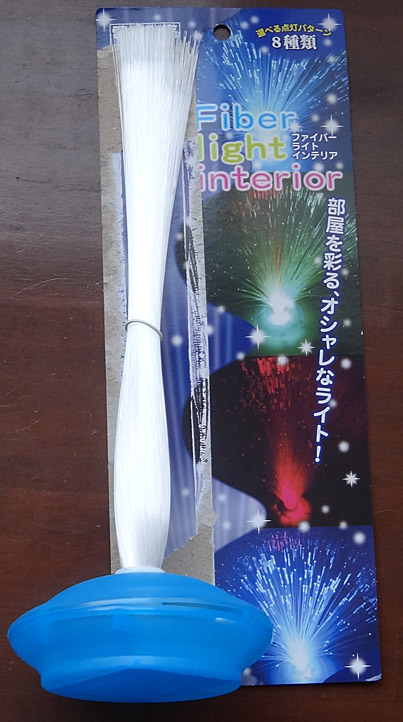

亂嘫丗岝僼傽僀僶亃

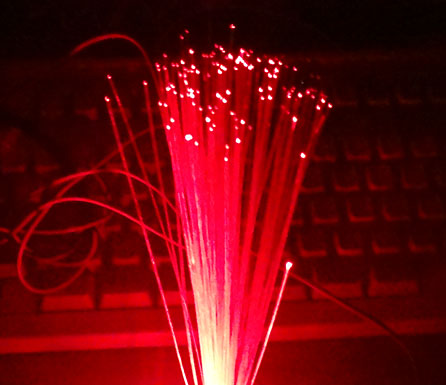

崱夞偼乮柺搢側傫偱乯幚憰偼偟側偄偗偳堦墳僥乕儖儔僀僩偺俴俤俢壔偺婰帠偲偄偆帠偱丅

乮偄傗偦傕偦傕俴俤俢側傫偩偗偳丄幚暔傪俴俤俢壔偟偨姶偠偺巇條偭偰帠乯偱岝僼傽僀僶傪梡堄偟偰傒偨丅

偙傟偼偙傟偱傑偨柺敀偄婰帠偵側傞傫偩側両

侾侽侽墌僔儑僢僾嵟崅両

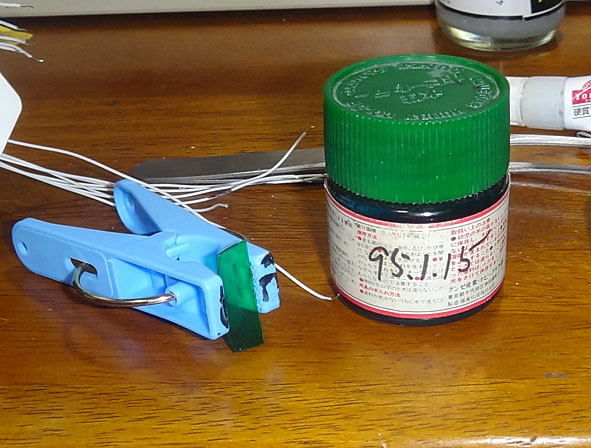

栚應偱侽丏係俁倣倣偱偁傞偑丄捵傟側偄傛偆偵傆傫傢傝偲應掕偟偨偐傜丄侽丏係倣倣偲偟偰傛偄偩傠偆丅

愒丒椢丒惵偺俆倣倣俴俤俢偑屄乆偵偁偭偨丅

偝偡偑偵僼儖僇儔乕俴俤俢偲偼偄偐側偄傛偆偩丅

僪儔僀僙儖俁杮偱係丏俆倁偩偐傜俆倁偱傕戝忎晇偠傖偹両丠

偭偰捈愙愙懕偟偰傒偨傜嫋梕偟偰偄傞傛偆偩丅

偟偐偟柧傞偄偺偱庻柦偼側偄側丅

偟偨偺夋憸偺夞楬偱傕敾傞傛偆偵丄偙偺婎斅偵偼掞峈偑柍偄丅

傛偭偰侾.俆倁懳墳偲敾抐丅

愭偭傐偺僊僓僊僓偼岝傪敪嶶偝偣傞堊偺壛岺丅

僫僀儘儞偲偄偊偳傕岝働乕僽儖偼廤懇偝偣偨傑傑揱払偡傞偺偱揰偱偟偐尒偊側偔側偭偰偟傑偆丅

偦傟偱偼媡偵僆儌僠儍偲偟偰偼晄崌奿側偺偩丅

偱傕側傫偐岝偭偰傫偺敿暘偔傜偄偟偐柍偄側偀丒丒丒丒丒丒丅

偭偰両両偙丄偙傟偼両両

偄傗偄傗偄傗丒丒丒丒僼傽僀僶乕偵岝傪捠偝偣偰偁偘傛偆傛丒丒丒丒丒丅

侾侽侽墌偱暥嬪尵偆傫偠傖偹偉丠丒丒丒丒偆乣傫丒丒丒偦偆偟傛偆丒丒丒丒丅

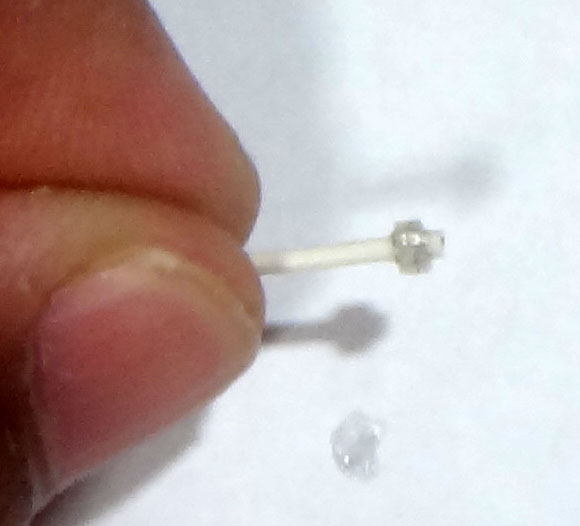

偮偄偵偙偆巊偆偐両偺恾丅

婎斅僴儞僟晅偗梡偺僞僋僩傪攳偒弌偟偺傑傑慺恖偵巊傢偣傞戝抇偝丅僗僎乣両

偟偐傕偳偆傗偭偰屌掕偟偰偄傞偐丠偼壓偺夋憸丅乮伀乯

價僯乕儖働乕僗偲俽倂杮懱傪擬偱梟偐偟偰梟拝偝偣偰傞両

嶲偭偨偹丒丒丒丒偙傟偱惢昳偲偟偰偟傑偆崑寙偝偵扙朮偩傛丅

偩偭偰帺暘偩偭偨傜愨懳擣傔側偄傕傫丅

帋偟偵偪傚偭偲嫮偔墴偟偨傜埬偺掕丒丒丒丒偙偺傛偆偵鉟楉偵庢傟偪傖偄傑偟偨丅乮仺乯

偱傕寛偟偰斸敾偟偰傞偺偱偼偁傝傑偣傫偧両

偙偺崑寙偝偑埨壙側昳傪弾柉偵採嫙偟偰偔傟傞尮棳側偺偱偡偐傜両両

偪傚偭偲柺敀偔側偭偰偒偨偺偱捛偄偐偗偰傒偨丅

偙偺夋憸偐傜偙偺夞楬偺峔惉偲僾儘僌儔儉偑尒偊偰偔傞丅

亂嵽椏亃

俠俹倀丗僨僕僞儖擖椡侾僺儞亄俹倂俵晅偒僨僕僞儖弌椡俁僺儞亄倁倱倱亄倁們們

俽倂丗侾夞楬侾愙揰

俴俤俢丗冇俆偺愒丒惵丒椢偺俁偮

亂僾儘僌儔儉亃

乮埲壓丄俴俤俢傪椢丒愒丒惵偱偼側偔倎丒倐丒們偲屇傇乯

嘥丗揹尮俷俶帪偺摦嶌

嘆倎偐傜弴偵俹倂俵偱揰摂丅

嘇們揰摂屻丄倎偐傜弴偵俹倂俵偱徚摂

偙傟傪俆夞儖乕僾丅

嘊倎揰摂乛徚摂丄倐揰摂乛徚摂丄們揰摂乛徚摂傪俉夞儖乕僾丅

嘋慡徚摂偱懸婡丅

嘍僗僀僢僠俷俶偱僇僂儞僩奐巒丅

Count1丗倎揰摂

Count2丗倐揰摂

Count3丗們揰摂

Count4丗倎倐揰摂

Count5丗倐們揰摂

Count6丗們倎揰摂

Count7丗倎倐們揰摂

Count8丗嘆嘇偺儖乕僾

奺僗僀僢僠偑擖偭偨帪揰偱俥俴俧亖侾偟偰僇僂儞僩傾僢僾丅

僇僂儞僩偑俉側傜侾傊惔嶼丅

傕偟師偺僗僀僢僠俷俶偱俥俴俧亖侾偩偭偨傜俥俴俧亖侽偵偟偰慡徚摂丅

偲側傞丅

俠尵岅偺僗僥僢僾悢偵偡傞偲俀侽偭偰偲偙偐丅

偟偐偟側偑傜栤戣揰偼俹倂俵偑俁僺儞昁梫側偺偱丄彮側偔偲傕俹俬俠偱偼幚尰偱偒側偄丅

傕偭偲埨壙偱慡僺儞俹倂俵壜擻傒偨偄側僠僢僾偑懚嵼偡傞偺偐傕偟傟側偄側丅

亂偩偐傜偲偄偭偰屄恖偱惢憿仌弌壸偱偒傞偐丠亃

忋婰偵壛偊偰丄

丒婎斅

丒攝慄

丒敿揷

丒價僯乕儖働乕僗

丒僫僀儘儞僼傽僀僶

丒僼傽僀僶偺儂乕儖僪墫價

丒愙拝嵻

丒椫僑儉

丒曪憰岤巻

丒曪憰億儕僄僠儗儞

丒壛岺旓

丒桝憲旓

丒斕攧宱旓

偑擖偭偰侾侽侽墌丒丒丒丒丒僗僑偡偓傞偤偂丒丒丒丒丒丅

偪側傒偵忋婰傪帺暘偱嶌偭偨傜嵽椏旓偩偗偱俀侽侽墌丅

僾儘僌儔儈儞僌偑斕攧悢偱妱偭偰傕侾侽侽墌丅

壛岺岺悢偐傜嶌嬈旓偑侾侽侽墌丅

曪憰偼嶼弌晄壜丅

桝憲旓傕嶼弌晄壜丅

偱庤尦偵嵼屔偡傞偩偗偱係侽侽墌偵側傞丒丒丒丒丒愨懳儉儕偠傖傫両丒丒丒丒傗偭傁姶摦偩偤偂丒丒丒丒丒丅

榖偑堩傟偨偑丄偙偆巊偆丅乮仺乯

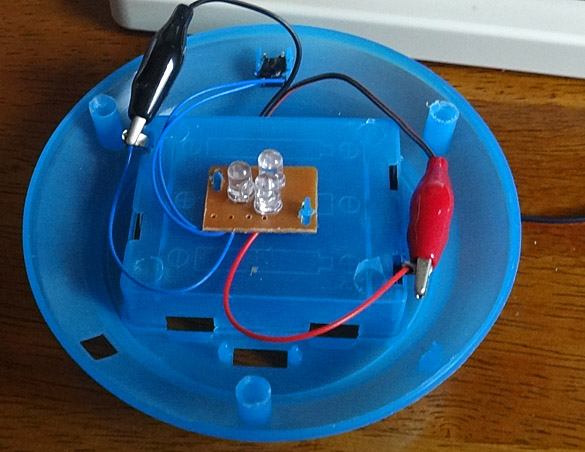

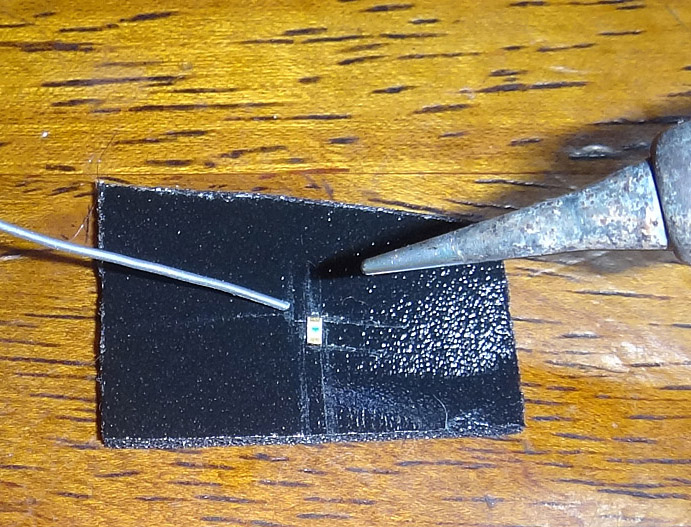

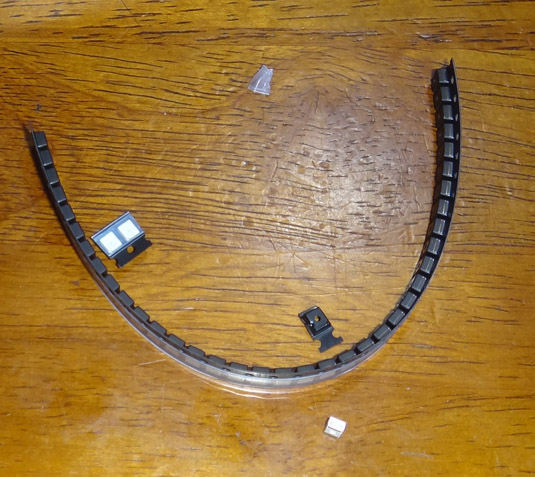

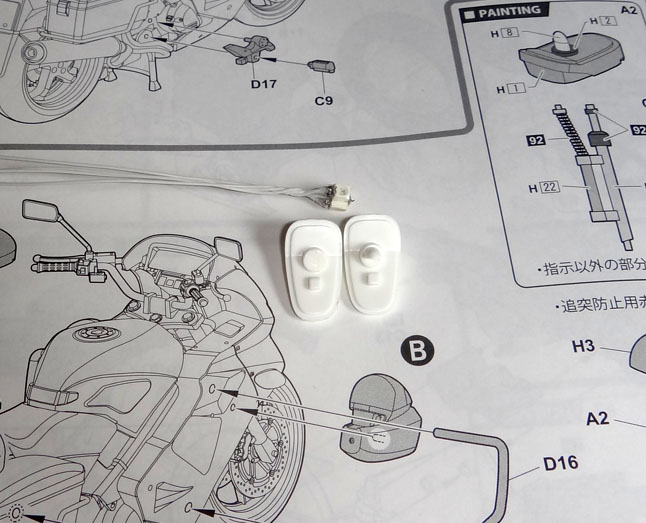

俆倣倣偺俴俤俢偵崟偺擬廂弅僠儏乕僽傪旐偣丄岝僼傽僀僶乕傪懇偹偰堦弿偵屌掕偡傞丅

偡傞偲偙偆側傞丅

偙偺堦棻堦棻偑俴俤俢僥乕儖儔僀僩偵側傞栿偩丅

偁乣丄傕偆偙偺帪揰偱偡偱偵柺搢偩丒丒丒丒丒傗偭傁幚憰偼柍偟偩側丒丒丒丒丒丅

偭偰側栿偱丄僼傽僀僶乕偩偗偱悘暘巻柺傪巊偭偰偟傑偭偨偑丄侾侽侽嬒偺侾侽侽墌僆儌僠儍偺僋僙偟傗偑偭偰妝偟傔傞妝偟傔傞両

傕偆侾侽侽墌偺壙抣姶傪帺暘偺拞偱嵞擣幆偡傞偟偐側偄傛側丒丒丒丒傑偭偨偔偡偛偄傛丒丒丒丒丒丅

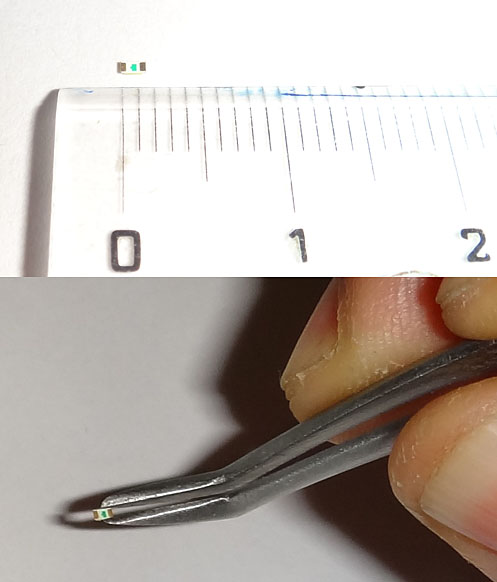

亂嘮丗僠僢僾俴俤俢亃

亂嘮丗僠僢僾俴俤俢亃

偝偰俴俤俢偱偁傞丅

摉慠偺帠側偑傜侾乛侾俀僾儔儌偺幵懱偵俆倣倣偼偍傠偐俁倣倣偺俴俤俢偩偭偰僨僇偔偰擖傞梋抧偼側偄丅

偩偐傜僠僢僾俴俤俢偟偐側偄偺偩偑丄尷搙偭偰傕傫偑偁傞傢傛偹両丠

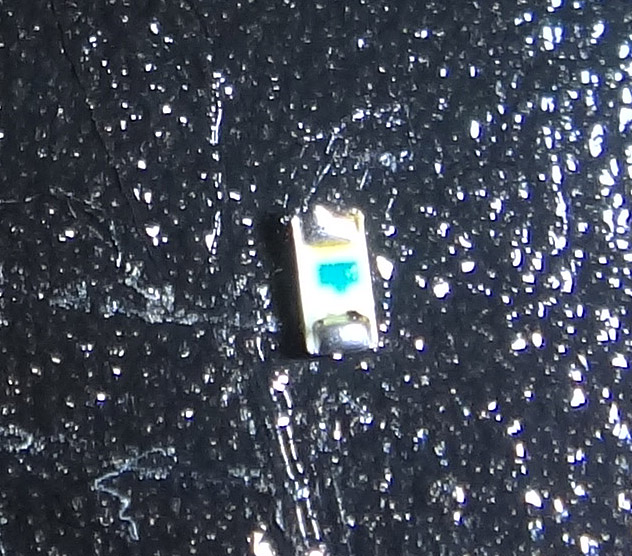

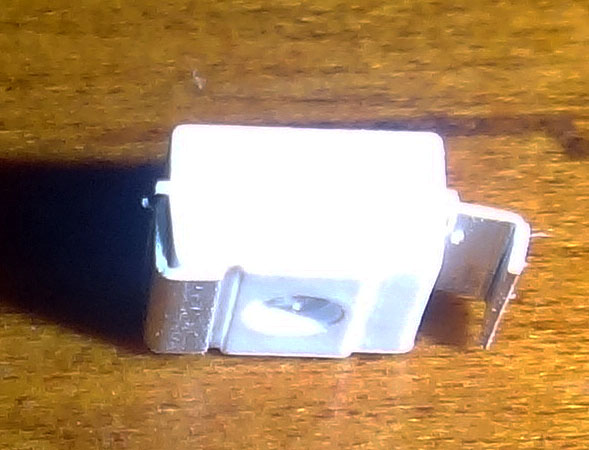

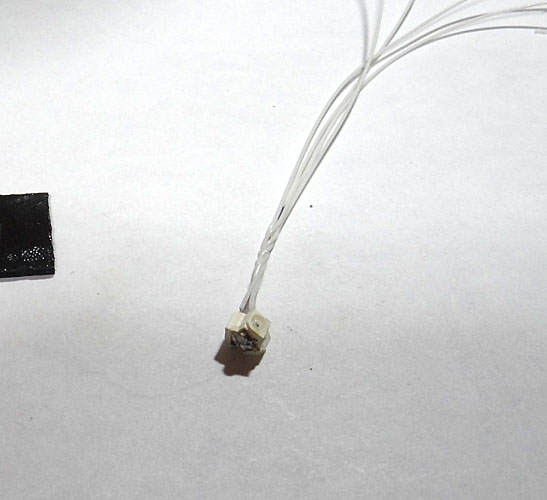

椺偊偽偙傟偼敀偺僠僢僾俴俤俢丅

丒俀丏俋倁乮晧埑俆倁乯

丒嵟戝俁侽倣俙

偱俀侽屄擖傝俀侽侽墌側偺偩偑丒丒丒丒丅

偙偺侾俇侽俉僔儕乕僘偺僒僀僘偼丄侾丏俇倣倣仏侽丏俉倣倣仏侽丏係倣倣丅

僋僔儍儈偟偨傜暣幐偡傞偩傠両

偳偆傗偭偰僴儞僟偟傛丠

偳偆傗偭偰屌掕偟傛丠

巚埬奐巒丅

傑偢帩偭偰傒傞丅

僺儞両偭偰旘傫偱傑偢侾屄暣幐偟偨丒丒丒丒丒丅

偲傝偁偊偢俀侽倣俙偩偲侾侾侽兌丅

峥偟偡偓両偡偘乣側両

傛偭偰侾侽倣俙乛俀俀侽兌偵寛掕丅

庎亄墧偺昞柺挘椡偩偗偱僠僢僾偑帩偭偰偄偐傟傞丒丒丒丒丒丒丅

乮戝懱偑僐僥愭偺曽偑僨僇偄偟丒丒丒丒乯

偐偲偄偭偰偳偆傗偭偰偙傫側傕傫屌掕丒丒丒丒丒椉柺僥乕僾偩両

懅傪巭傔偰栚傪寣憱傜偣偰丒丒丒丒傑丄偣偄偤偄偑偙傫側傕傫偱偟傚丒丒丒丒乮媰乯

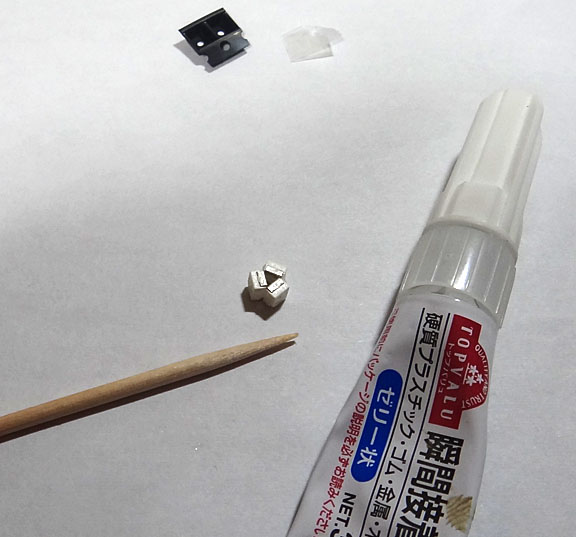

嵟弶偼侽丏係倣倣偺僄僫儊儖慄傪巊偭偰傒偨丅

偗偳丄攳偑偡偺偑柺搢側偺偲傗偼傝懢偭両偭偰側栿偱偡偖偵拞巭丅

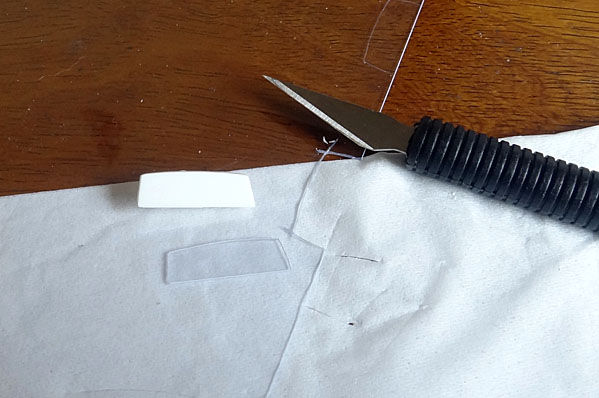

偦偙偱愮愇偱尒偮偗偨偺偑偙傟丅

侽丏俀俇倣倣偺僕儏儞僼儘儞丅

僼僢慺庽帀偺旂枌側偺偱攳偗傗偡偄丅

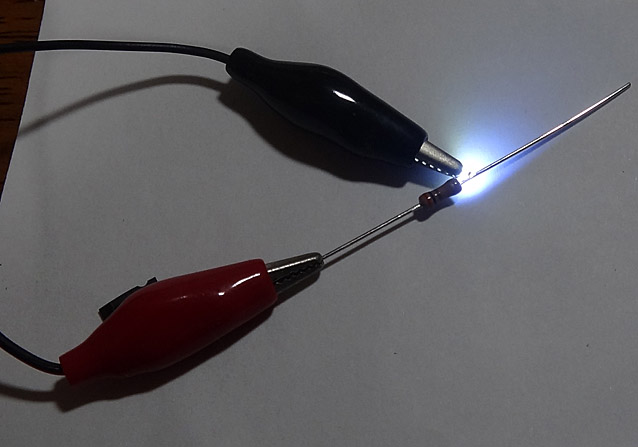

亂僷僩儔僀僩亃

亂僷僩儔僀僩亃

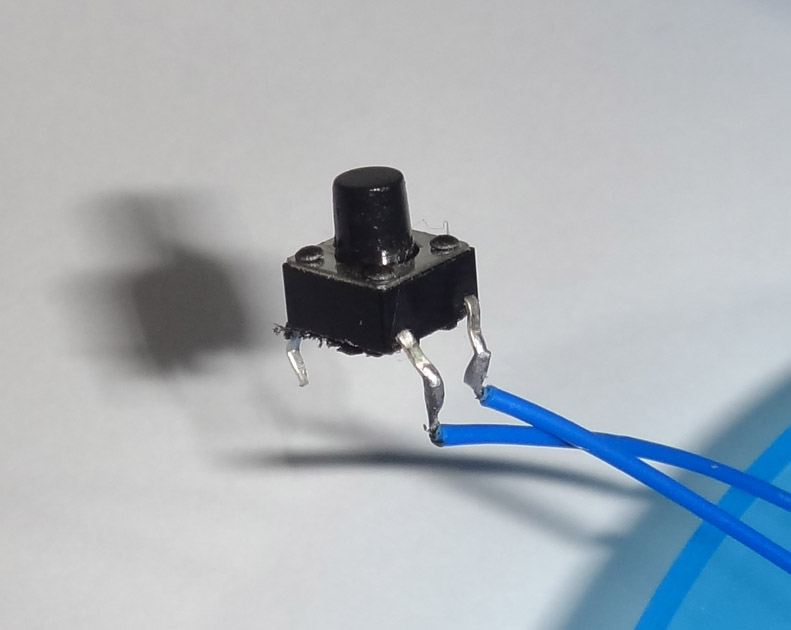

偙偙傑偱侾丏俇倣倣仏侽丏俉倣倣偺僠僢僾俴俤俢偵攝慄偡傞悢俋屄乮僴儞僟幐攕偑亄係屄丄搑拞暣幐偑亄俀屄乯丅

傛偆傗偔姷傟偰偒偨偲偙傠偱偄傛偄傛嶰楢憰偵挧愴両

傑偀丒丒丒寢榑偐傜尵偆偲嬍嵱両柍棟両彫偝偡偓両

偁乣傗偭偰傒偨偝両挧愴偟偰傒偨偝両偙偙傑偱弌棃偨傢偝両

幨恀傕儃働傞偔傜偄傾僢僾偵偟側偄偲尒偊側偄偔傜偄傑偱婃挘偭偨傢偝両

偱傕偙偺偁偲偳偆偟傠偭偰乣偺丠

儈儕扨埵偱摦偐偟偨傜曵傟傞憿寃暔偼僈儔僗僐乕僥傿儞僌偱傕偟側偄尷傝埖偊傑偣傫両

偭偰側栿偱偙偺戝偒偝偺楢憰偼抐擮偱偡丅

偦偙偱師偵廐寧偱尒偮偗偨偺偑偙傟丅

俁倣倣妏偲偙傟傑偱偺攞偺戝偒偝偺俴俽俿俇俈俇僠僢僾俴俤俢丅

俁倣倣俴俤俢偲偺堘偄偼捈宎偑俁倣倣偩偲廃埻偼侾俉.俉倣倣側偺偩偑丄偙偺妏偼侾俀倣倣偲昞柺愊偑俇係亾偱嵪傓偺偩丅

偙偙傑偱儈儕埲壓偺僴儞僟傪偟偰偔傞偲偙偺俁倣倣偼僨僇偔偰婐偟偄両

嶌嬈偑妝彑偵巚偊偰偔傞両

栤戣偼俁倣倣仏俁屄傪慻傒崌傢偣偰僷僩儔僀僩偺拞偵擖傞偐丠偩偭偨丅

傑偀丄峫偊偰傕巇曽偑側偄丅

偲偵偐偔嶌偭偰傒傛偆両

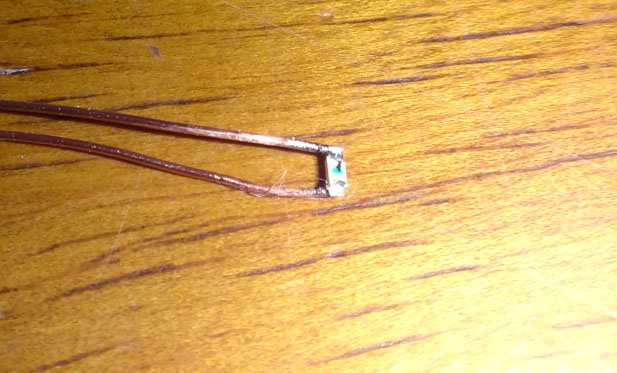

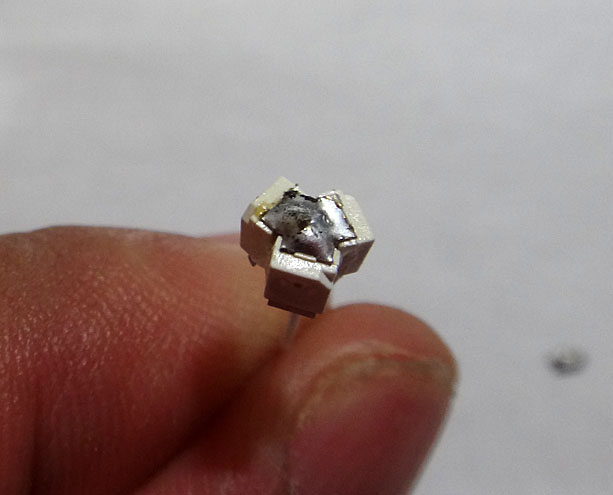

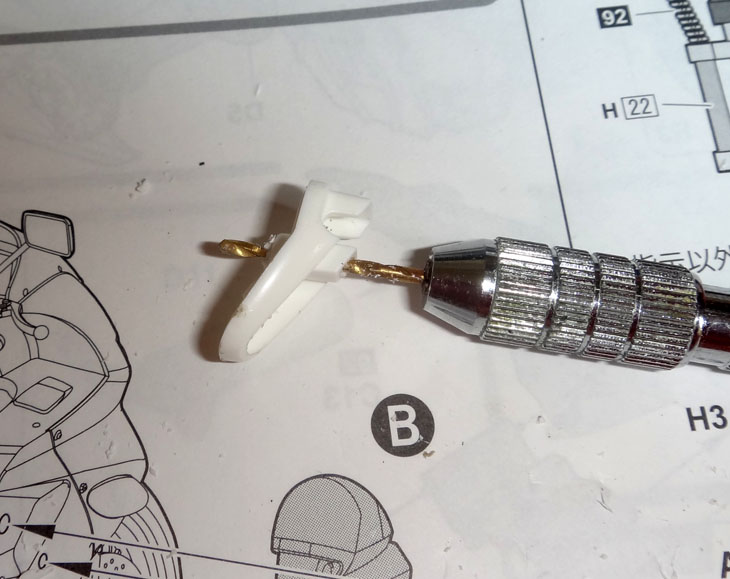

傑偢偼俴俤俢偺椉懁偺抂巕偺偆偪亄懁傪偦偭偲堷偒攳偑偡丅

壗屘側傜偽俁屄傪攚崌傢偣偵侾俀侽亱偺妏搙偱屌掕偟偰攝慄偡傞偺偱俁曈偺寗娫偼僛儘丅

偮傑傝抂巕傕愙怗偟偰偟傑偆堊偵寗娫傪嶌傞昁梫偑偁傞偺偩丅

傕偪傠傫儅僀僫僗偼椬愙偟偰偄傞傎偆偑柺搢偑柍偄偺偱偦偺傑傑偱偁傞丅

偟偐傕偙偺抂巕丄傕偲傕偲嬋偘傞傛偆偵嶌偭偰側偄偐傜俀搙摨偠帠偑偱偒側偄丅

俀搙愜傝曉偡偲億僢僉儕偲愜傟偰偟傑偆偺偩丅

偦傟偵婥偯偔傑偱偵幐偭偨悢俇屄丅

僴儞僟偟偨屻偵丄僴儞僟偛偲億僢僉儕愜傟傞偲丄偦偺傑傑怱傕愜傟偰偟傑偆偺偩傢傫丒丒丒丒丒丅

偦偺亄懁傪壓偵偟偰嶰妏偵愙抧偝偣偨忋偱丄弖娫愙拝嵻傪捾梜巬偱偦偭偲妏偵揾傞丅

偦偺曈偺摉偨傝偼柺偱偼側偔慄側偺偱怲廳偵揾傜側偄偲偡偖偵曵傟傞丅

丒丒丒丒偭偰偐愙拝嵻傕僩僢僾僶儕儏乕偐傛両丒丒丒丒偭偰撍偭崬傒偺曽偑惓偟偄偺偐丠

偦偟偰儅僀僫僗傪僴儞僟偱嫟桳偡傞宍偱傾乕僗慄傪棈傔偰嵡偖丅

嵟屻偵亄懁偵俁杮偺寢慄傪偡傟偽姰惉丅

偙傟傪俁屄嶌傞丅

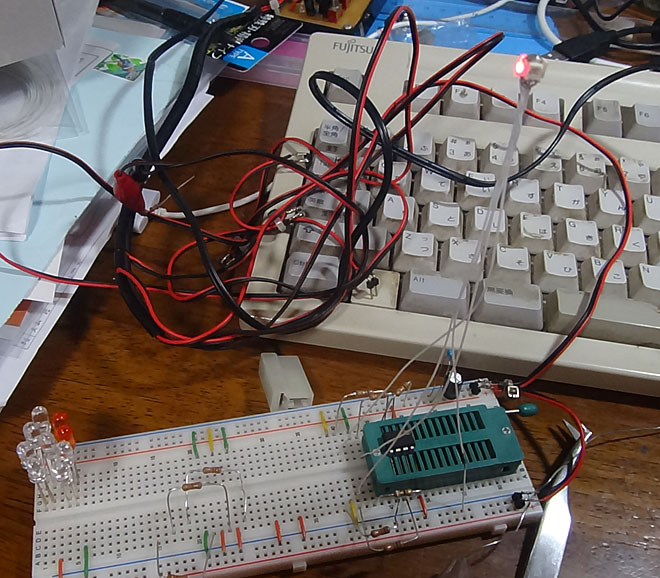

俆倣倣俴俤俢偱僔儈儏儗乕僩偟偨僽儗僢僪儃乕僪偱僥僗僩丅

柍帠偵揰摂偟偨偲偙傠偱杮摉偵偙傟偑戝偒偝揑偵巊偊傞偺偐丠丒丒丒丒側傫偩偗偳丒丒丒丒丒

傕偆偍婥偯偒偱偡偐偹丠

幚偼偙偙傑偱慡偔僾儔儌偑搊応偟偰偄側偄両偭偰帠傪丒丒丒丒

偦偆側傫偱偡両両

傑偩尰暔傪攦偭偰側偄傫偱偡両乮儚僢僴僴両乯

傗偭傋両

攦偭偰偙側偒傖両両

亂嘯丗僾儔儌搊応両亃

亂嘯丗僾儔儌搊応両亃

傫偱攦偭偰偒偨丅

掕壙俁俀侽侽墌偼偝偡偑偵偪傚偭偲丒丒丒丒偲巚偆偺偩偑丄彮側偔偲傕僾儔儌僨儖偲偄偆偙偺俀侾悽婭偵偍偄偰偼嬌抂偵廀梫偑彮側偄僆儌僠儍嬈奅偵偍偄偰丄婃挘偭偰儌僨儕儞僌偟偰偔傟偨儊乕僇乕偵懳偟偰偼宧堄偼暐偍偆偲巚偆丅

偙偙傑偱偒偰傛偆傗偔丒丒丒丒側傫偩偗偳丄傑偀丄揹忺偑栚揑丄傕偭偲尵偊偽俠俹倀愝寁偑栚揑傒偨偄側傕傫偩偐傜丄屻偼慻傒棫偰傞偩偗側傫偱丄敿暘埲忋廔傢偭偨傛偆側傕偺丅

偍乣両

壓挷傋偼偟偰偄偨傕偺偺丄傗偼傝僾儔僗僠僢僋偺僞僀儎偼捒偟偄丅

愄偼摉偨傝慜偩偭偨偺偩偗偳丄偄偮偺傑偵偐乽僞僀儎偼僑儉乿偭偰嬉戲偵側偭偰偨側丅

傑偀丄慡慠婥偵偟側偄偗偳丅

偦傟傛傝傕丄帠慜忣曬偱僥乕儖儗儞僘偑嵟弶偐傜僋儕傾儗僢僪偩偲挷嵏嵪傒偩偭偨偺偱丄僂傿儞僇乕晹暘傪僋儕傾僆儗儞僕偱揾傟偭偰偳偆傗傞偺丠偑尒偨偔偰偨傑傜側偐偭偨丅

偦偺斀徣偐傜偐丠

偙偺乽敀僶僀乿偺俆儠寧屻偵敪攧偝傟偨摨偠嬥宆偺乽Honda VFR800P 崟僶僀 (崟昢戉) 乿偺僥乕儖儗儞僘偼偪傖傫偲摟柧偵曄峏偝傟偰偄傞偲偺帠偩偭偨偺偱丄儗僕儞偱嶌傞帠傪峫偊偨傜偦偺僷乕僣梸偟偄偠傖傫両偭偰帠偱崟僶僀偺乽俫丂俹俙俼俿乿俁俉俉墌乮亄憲椏俀侽侽墌乯偺峸擖傪専摙偟偰偄偨丅

乽偍備傑傞乿亄儗僕儞偱僐僺乕偡傞偲偟偰傕嵽椏偩偗偱侾侽侽侽墌偼妡偐傞偺偱庤娫傪峫偊傞偲僷乕僣峸擖偺傎偆偑妝偩傕偺丅

傑偀傑偀丒丒丒偲尵偄側偑傜僷乕僣傪妋擣偟偰巚傢偢嫨傫偱偟傑偭偨両

傪偭両

儗儞僘偑僋儕傾偵側偭偰傞両両

偝偡偑偵嬯忣偑嶦摓偟偨偺偩傠偆両丠

崟僶僀巇條偺敪攧偑俀侽侾侾擭侾侽寧偩偐傜丄尰嵼偦偺俋儠寧屻丅

偙偺敀僶僀偺惗嶻儘僢僪偺儗儞僘偼崟僶僀偺僷乕僣偵抲偒姺傢偭偰偄偨偺偩偭偨両

儔僢僉乕乣両両乮彆偐偭偨両乯

傑偀丄傗偭傁傝堦斣婥偵側傝傑偡傢側偀丒丒丒丒丒丅

戝偒偝揑偵慡慠俷俲両丂丂偭偰帠偑敾偭偰儂僢偲丅

巄偔挱傔偰偄偨傜丄僗僺乕僇乕偵屌掕偡傞懌偵寠傪奐偗偰拞偵攝慄傪捠偣偽傛偄帠偑敾柧丅

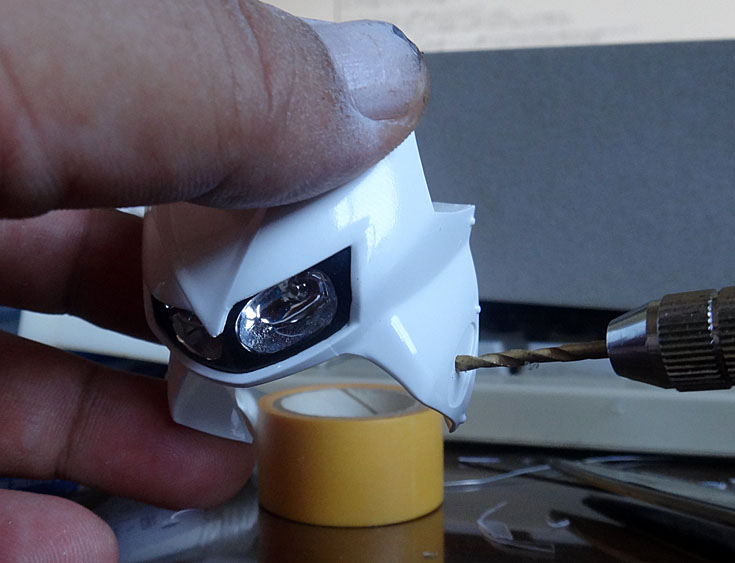

憗懍僴儞僪僪儕儖偱寠偁偗奐巒丅

亂僔乕僩亃

亂僔乕僩亃

攝慄偺娭學偐傜憗婜偵儃僨傿傪崌懱偝偣傞昁梫偑偁傝丄僔乕僩傪挱傔偰偄偨傜乽偁傟丠昐嬒偵妚偭傐偄偺偭偰柍偄偐側丠乿偲巚偄丄懄岠偱攦弌偟偵丅

偄傠偄傠暔怓偟偨寢壥丄傛偔敾傜傫嵿晍傒偨偄側偺偵偟偨丅

傑偨崱夞僷僱儖偺僨傿僗僾儗僀傕岝傜偣傞梊掕側偺偱僋儕傾僾儔斅傕暔怓丅

儂儞僩両儂儞僩両姶幱偱偡両亜昐嬒條両

偙傫側偟偰丒丒丒丒

偙偆側傞丒丒丒丒

巚偭偨傛傝僂僜妚偑岤偔丄偟偭偔傝僴儅傜側偔側偭偨偺偱丄儕儏乕僞偱儃僨傿傪嶍傞帠偵丅

恘傪懼偊偰敄旂堦枃巆偡傑偱儃僨傿傪嶍傝忋偘傞丅

媥宔僞乣僀儉両

怮偭揮偑偭偰僥儗價傪尒傞僨僢僇偄將両丒丒丒偺恾丅乮幐楃偟傑偟偨両乯

僱僢僩偱偺嵟怴儌僨儔乕忣曬偵傛傞偲丄嵟嬤偼僷乕僥傿儞僌儔僀儞傪徚偡偺偵僷僥偼巊傢偢偵僛儕乕忬偺弖娫愙拝嵻傪巊偆傜偟偄丅

扨壙偲撻愼傒傗偡偝丒嶍傝嬶崌偑偲偭偰傕椙偄偲偺帠丅

偝偭偦偔巊偭偰傒偨丅

妋偐偵偡偖偵姡偔忋偵僸働傕柍偄丅

峝搙傕揔搙偱俀係侽斣偺僒儞僪儁乕僷乕偱惉宆偑壜擻丅

偙傝傖埨偔偰偄偄傗両

僟僀儎暡儎僗儕乮偙傟傕昐嬒両乯偲僒儞僪儁乕僷乕偱婥偵側傞僷乕僥傿儞僌儔僀儞傪捵偟偰偄偔丅

僷僩儔僀僩偺愙崌晹暘偺栚棫偨側偄応強偵攝慄梡偺寠傪奐偗偰僇僂儖偲偺堦懱壔傪恾傞丅

幚嵺偵攝慄傪廂擺偟偰傒偰嬶崌傪尒傞丅

恾柺偵柍偄惢憿偺応崌偼丄忢偵壖慻傒傑偱峴偭偨忋偱妋擣偟側偄偲偁偲偱僣僕僣儅偑崌傢側偔側傞偺偱拲堄偑昁梫丅

墱傑偭偨慻傒崬傒僷乕僣偱妿偮俴俤俢梡偺壛岺偑昁梫側応崌偼丄堦搙屌掕偡傞偲傕偆廋惓偑晄壜擻側偺偱怓傕摨帪偵揾偭偰偍偔丅

僂傿儞僇乕偺攝慄梡寠奐偗偲儁僀儞僩傪摨帪偵峴偆偺偱忢偵憒彍傪偟側偑傜丅

塃忋偑嶶乆傁傜暔媍傪忴偟弌偟偨僋儕傾僥乕儖儗儞僘乮揾憰慜乯丅

偙偺傑傑揾憰偟偰廔椆側傜娙扨側偺偩偑丄俴俤俢傪岝傜偡偲側傞偲榖偑柺搢偵側傞丅

壗屘側傜愒偲僆儗儞僕偵怓暘偗偟偰傕岝偑崿偠偭偰偟傑偭偰偼堄枴偑柍偄偐傜偩丅

偦偙偱寁婍僷僱儖梡偵梡堄偟偨僋儕傾僾儔斅傪巊偭偰巇愗傝傪嶌傞帠偵偟偨丅

儗儞僘偺宍忬偵崌傢偣偰僾儔斅傪愗傝弌偟丄嵍塃偵偼傔崬傓丅

奜懁偐傜僋儕傾僆儗儞僕傪丄撪懁偐傜僋儕傾儗僢僪傪暚偗偽棫攈側巇愗傝斅偺姰惉偩両

僥乕儖儔僀僩晹暘傪嶍偭偰偁傞偺偼丄幩弌惉宆偺儔僀僩宆傪嶍傝棊偲偟偰俴俤俢傪杽傔崬傓堊丅

寠偼偦偺攝慄梡丅

偙傟偑揾傝暿偗偨儗儞僘丅

巇愗傝斅偼椉懁偐傜揾憰偟偰偁傞偺偱嫬偺岝楻傟偼慡偔柍偄丅

忋偺敀偄偺偑梡堄偝傟偨寁婍僷僱儖丅

棤偐傜俴俤俢傪岝傜偣傞偺偱摟柧偵曄峏丅

偨傑偨傑塼徎偺僶僢僋僷僱儖偺怓偵帡偨僋儕傾僌儕乕儞偑偁偭偨偺偱僶僢僋僇儔乕偲偡傞丅

偟偭偐偟俋俆擭偭偰丒丒丒丒丒侾俈擭慜偺揾椏偑偦偺傑傑巊偊傞傫偩偐傜儂儞僩両擔杮偺媄弍椡偼惁偄傛両

僷乕僣偺怓揾傝奐巒両

僋儕傾僆儗儞僕偲僋儕傾儗僢僪偼彮検偺僽儔僢僋傪崿偤偰愺偄僗儌乕僋傪墘弌丅

堦婥偺戝検暚幩偱僣儎傪弌偡丅

摿昅偡傋偒偼儊僢僉僔儖僶乕俶俤倃俿

傾儖儈僔儖僶乕偲堦弿偵尒偊傞儊僢僉僷乕僣丅

幚偼慡晹堦搙儊僢僉傪攳偑偟偰乽儊僢僉僔儖僶乕俶俤倃俿乿偱嵞揾憰偟偨傕偺側偺偩両

尨塼偺僉僢僠儞僴僀僞乕偵捫偗崬傓偙偲俆昩丅

堦惸偵儊僢僉偑攳偑傟巒傔傞丅

僷乕僣偺嵶晹傑偱丄姰慡偵攳偑傟傞傑偱偵偼俆暘偔傜偄捫偗偰偍偔丅

埲慜僄傾僐儞偺儕儌僐儞偱帋偟偨乽儊僢僉僔儖僶乕俶俤倃俿乿偺巊偄曽偲偟偰偼丄

丒僣儎桳傝僽儔僢僋傪僼傽儞僨乕僔儑儞偲偟偰

丒僩僢僾僐乕僩張棟傪偟偨忋偱暚偔偲姰帏両

偭偰側妎偊曽傪偟偨偺偩偑丄崱夞婥偯偄偨帠偼丄

儊僢僉僷乕僣偺壓抧偼嬃堎揑側嬀柺巇忋偘偑偟偰偁傞両丒丒丒丒丒偭偰帠丅

梫偡傞偵棻巕偺攝楍偑惍撢偟偰偄傞偺偱丄偙偺傑傑壗偺壛岺傕偣偢偵扨偵乽儊僢僉僔儖僶乕俶俤倃俿乿傪暚偔偩偗偱僺僇僺僇偺儊僢僉偑嵞尰偱偒傞偺偩両

傗偼傝儊僢僉偺嬀柺偼扨弮偵乽斀幩棪偺崅偝乿僀僐乕儖乽棻巕偺懙偄曽乿偱偁傞帠傪幚徹偟偨栿偩丅

偟偐傕乽儊僢僉僔儖僶乕俶俤倃俿乿偺錎拁偺捠傝丄杹偒弌偟偼堦愗偟偰偄側偄丅乮媡偵偟偰偼偄偗側偄乯

揾憰偟偭傁側偟偺忬懺偱偁傞丅

傕偆僾儔儌僨儖偵儊僢僉僷乕僣偼梫傜側偄偹丅

揾憰偱廔椆偺帪戙偵側偭偪傑偭偨傛両

媥宔僞乣僀儉両

壠懓偱怸柤傪 峌傔 僪儔僀僽偟偰偒傑偟偨丅

嵟嬤丄戝攔傪庢摼偟偰丄幵傕偍晝偝傫偺俠俛傕忔傝夞偟偰傞懅巕偑塣揮偟偰丄嫃庰壆乽俼俽乿偲壔偟偨僼傿僢僩偱晇晈偟偰墐夛偱偡丅

偝偡偑偵偍杶偺弸偝偱偼乭搾偺壴傑傫偠傘偆乭傪僷僋偮偔尦婥偼偁傝傑偣傫側丅

偟偐偟埳崄曐恄幮杮揳偐傜偝傜偵墱傊曕偔偙偲侾俆暘丅

挰塩偺揤慠妡偗棳偟侾侽侽亾偺壏愹偑係侽侽墌偱擖傟傞偲偺帠側偺偱擖梺偟偰棃傑偟偨丅

乮僞僆儖偺斕攧傕偁傝乯

拫恀偭偐傜悓偭暐偭偰揤慠壏愹偱僾僴乣僢両偭偰岾偣偱偡側偀両

偪側傒偵偙傟偑僀僯僔儍儖俢偺搊応晽宨丅

偁偭丄傗傋偭両

偙傟偠傖丄偳偭偐偺傾僯僆僞偲摨偠偐丠

偝偰婣偭偰偒傑偟偨丅

慡偰偺攝慄傪屻曽偱懇偹傞丅

偙偺帪揰偱俁侽杮偺攝慄偺敿暘偼儅僀僫僗側偺偱偙傟傪侾杮偺懢偄僐乕僪偱揨傔傞丅

偦偆偡傞偲崌寁偱侾亄侾俆杮偵側傞偑丄僾儔僗偺摨帪揰摂傕偙偙偱揨傔傞偲丄

丒僿僢僪儔僀僩

丒僂傿儞僇乕

丒僷僱儖亄僫儞僶乕

丒僥乕儖

丒僷僩儔僀僩侾乛俁

丒僷僩儔僀僩俀乛俁

丒僷僩儔僀僩俁乛俁

丒傾乕僗

偺俉杮偵側傞丅

僞僀儎偑僾儔僗僠僢僋偱偁傞帠偺巀斲傪僱僢僩偱尒偰偄偨丅

斲偑埑搢揑偵懡偄拞偱丄巀偺堄尒偲偟偰丄

乽僴僨偵孹偗偰僨傿僗僾儗僀偡傞応崌偼僾儔僗僠僢僋偩偲壓柺傪嶍偭偰儃儖僩偱屌掕弌棃傞偐傜妝両乿

偲偁偭偨丅

側傞傎偳丄偦偆偟偨巊偄曽偑偁傞偺偐丅

偦偭偐両偳偆偣嬻摯側傫偩偟丄偟偐傕捵傟側偄嬻摯側傫偩偐傜丄偙偺僞僀儎偺拞偵攝慄擖傟偪傖偆偐両両

偭偰帠偱俉杮傪僼儔僢僩働乕僽儖偵愙懕偟偰偦偺傑傑僞僀儎偺拞偵墴偟崬傓丅

壓偐傜庢傝弌偣偽丄偁傜両僗僢僉儕廂擺忋庤両丠

幚幵偺僀儞僷僱丅

偙傟傪柾曧偡傞丅

偦偺儀乕僗偺屌掕丅

偙偺忋偵昞帵宯偺僨僇乕儖偲僗僀僢僠宯偺揾憰傪巤偣偽偦傟傜偟偔側傞僴僘両

儗僶乕偺揾憰傪悢搙傗傝側偍偟偰丄傛偆傗偔傾儖儈偭傐偔側偭偨丅

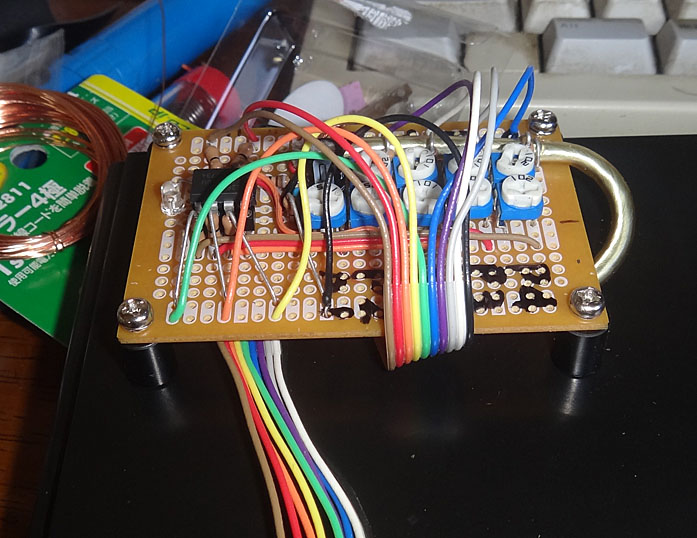

亂嘰丗僐儞僩儘乕儔亃

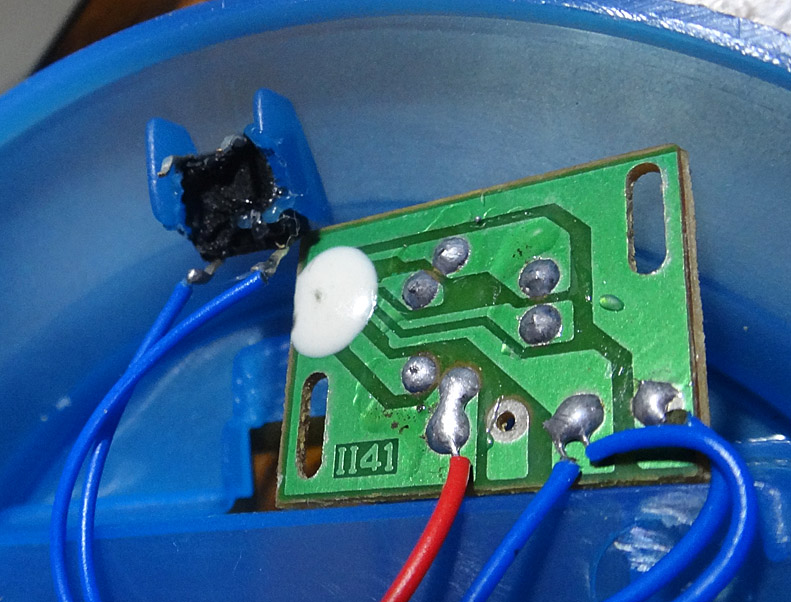

揹尮偼倀俽俛偲寛傔偰偄偨偺偱梋偭偰偄偨働乕僽儖偺儊僗懁傪愗抐偟偰婎斅偺倁俽俽偲倁俢俢傊丅

僷僜僐儞偑摦偄偰偄傞帪偩偗偱偄偄傗両偲巚偭偰偄偨偑丄僼僢偲尒傟偽侾侽侽倁佀倀俽俛傾僟僾僞側傫偰偳偙偵偱傕揮偑偭偰傞偠傖傫両

傑偀丄堦搙嶌偭偰偟傑偆偲丄偦傫側偵揰摂偝偣偰梀偽側偄偲巚偆偗偳丒丒丒丒丒丅

婎斅偵偼俋屄偺敿屌掕僶儕僆乕儉丅

侾乯僂傿儞僇乕

俀乯僷僩儔僀僩侾

俁乯僷僩儔僀僩俀

係乯僷僩儔僀僩俁

俆乯慜柺寈岝摂

俇乯僿僢僪儔僀僩

俈乯僥乕儖

俉乯僷僱儖亄僫儞僶乕

俋乯慡懱徠柧乮梊旛乯

俇乣俋偼俠俹倀傪夘偝側偄偺偱僟僀儗僋僩攝慄丅

昐嬒偱俁侽侽墌偱攧偭偰傞働乕僗傪峸擖丅

偙傟偵婎斅傪屌掕偡傞堊偺寠傪奐偗傞丅

偙偆偄偭偨峝幙偺応崌丄庤摦偱嶌嬈傪偟側偄偲僷僉僢両廔椆両偭偰側傞帠偑懡偄丅

僉儕偑堦斣両

偦傟偧傟偺懌偵僇僾儔傪拞宲偟偰忈奞懳張慬抲偲偡傞丅

僆乕僩僶僢僋僗偱攦偭偨幵梡偺係嬌僇僾儔仏俁屄偱懳張丅

亂嘳丗僨傿僗僾儗僀亃

偲傝偁偊偢働乕僗偵廂傔偰傒偨恾丅

寢嬊丄慜柺寈岝摂傪幵懱偵庢傝晅偗傞帠偑偱偒側偐偭偨偺偱丄慜椫偺壓偵抲偄偰傒偨丅

偁偭丄偦偆偩丅

杮棃偙偺儌僨儖偼僙儞僗僞巇條側傫偱偡偑丄偳偆偟偰傕僒僀僪偵偟偨偔偰曄峏丅

偟偐偟庢傝晅偗晹暘偺嫮搙偑峫偊傜傟偰側偄傜偟偔丄幵廳傪巟偊傜傟側偐偭偨偺偱丄崟偄儔儞僫乕傪尒偮偗偰偒偰屌掕丅

傛偆傗偔僪僢僔儕偲幬傔偭偰偔傟傑偟偨丅

偝偀廔斦偱偡丅

偲傝偁偊偢儀僗僩僔儑僢僩傪惷巭夋偱丅

尪憐揑側惷巭夋傕俀枃傎偳丅

僀儞僷僱偼傑偢傑偢偺昞帵傪偟偰偔傟偰枮懌丅

偱丄僨僕僇儊偱摦夋嶣塭偟偰婥偑偮偄偨丅

偱丄僨僕僇儊偱摦夋嶣塭偟偰婥偑偮偄偨丅

偁傟丠埫帇嶣塭偁傑傝摼堄偠傖側偄丠

偄傠偄傠儌乕僪傪曄偊偨傝偟偰帋偟偨傫偩偗偳丄偳偆傕慛柧偵幨偭偰偔傟傑偣傫丅

僨僕僇儊偠傖僟儊側偺偐側丠乮杮暔偺價僨僆僇儊儔偑昁梫側偺偐丠乯

偲傕偐偔側傫偐儃働偨姶偠偱偟偐嵞尰偱偒側偄忬嫷側偺偱乽偙傫側姶偠乿偩偗敾偭偰傕傜偊傟偽婐偟偄偱偡丅乮夋憸傪僋儕僢僋仺乯

偡傒傑偣傫両

偲傕偐偔丄偁偨偟偵偼乽僗儞僑偄揹忺僷僩僇乕乿偺條側墘弌偺嵥擻偼側偝偦偆側偺偱丄

敀僶僀梡僒僀儗儞乮係昩廃婜僒儞僾儖乯傪暘夝丒曇廤偟偰丄

弶壒儈僋偵崌傢偣偰崿偤崬傫偱傒傑偟偨偑側丅

塮憸偺曇廤傛傝傕傓偟傠壒尮偺儈僉僔儞僌偵帪娫傪旓傗偟偰偟傑偭偨丅

嘆傕偲傕偲俀僠儍儞僱儖偟偐柍偄偐傜儈僋偺嵍偩偗巆偟偰塃偵僒僀儗儞傪傾僥儗僐丅

嘇偦傟傪儌僲儔儖壔偟偰塃傊丅

嘊儈僋偺塃傪嵍傊傾僥儗僐丅

偱儈僉僔儞僌嶌嬈廔椆丅

杮摉偼僒僀儗儞偼嵍塃偐傜弌偟偨偐偭偨偗偳傕偆柺搢偄丒丒丒丒丒丒両

偦傟偱偼傛偆傗偔偲偄偆偐揰摂僔乕儞偵嶲傝傑偟傚偆両

偙偺応崌丄摦夋偑柍偄偲壗偺堄枴傕側偄偟丒丒丒丒

偟偭偐偟嵟屻偺嵟屻偱擺摼偑偄偐側偄側偀丒丒丒丒丒丅

埫帇偺嶣塭偱偄偄曽朄抦偭偰偄傞恖嫃偨傜嫵偊偰壓偝偄側両

偍偟傑偄両

|